一、机床介绍

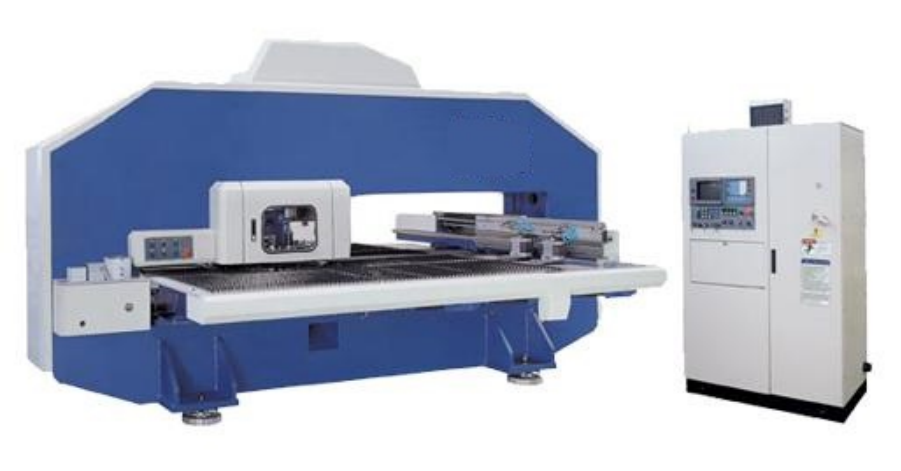

1,NCT加工原理

NCT即数控机床﹐是一种能够适应产品频繁变化的柔性自动化机床,加工过程所需的各种操作和步

骤以及刀具与工件之间的相对位移量都用数字化的代号来表示,通过控制介质 (如纸带或磁盘) 将数字信息送入专用的或通用的计算机,计算机对输入的信息进行处理和运算,发出各种指令来控制机床的伺服系统或其它执行元件,使机床自动加工出所需要的工件或产品

2. NCT 的主要结构

(1) NC控制系统: 主要的控制指令都由此发出,并接收机床的各个部分发出、反馈回来的信息,进行

集中处理,以控制机床的各个工作过程.

(2) 液压系统: 在NC控制系统支撑下的供冲头冲击所需的动力,执行T命令,m参数.

(3) 冷却系统: 带走机床各个主页部分在工作中产生的热量,使机床在稳定的状态下工作.

(4) 工作台: 放置板材,由伺服电机控制XY轴进给,使板材加工位置和冲头的工人相配合,是加工

的主要场所.

3. NCT 机床类型

Tailift机床:HP1250

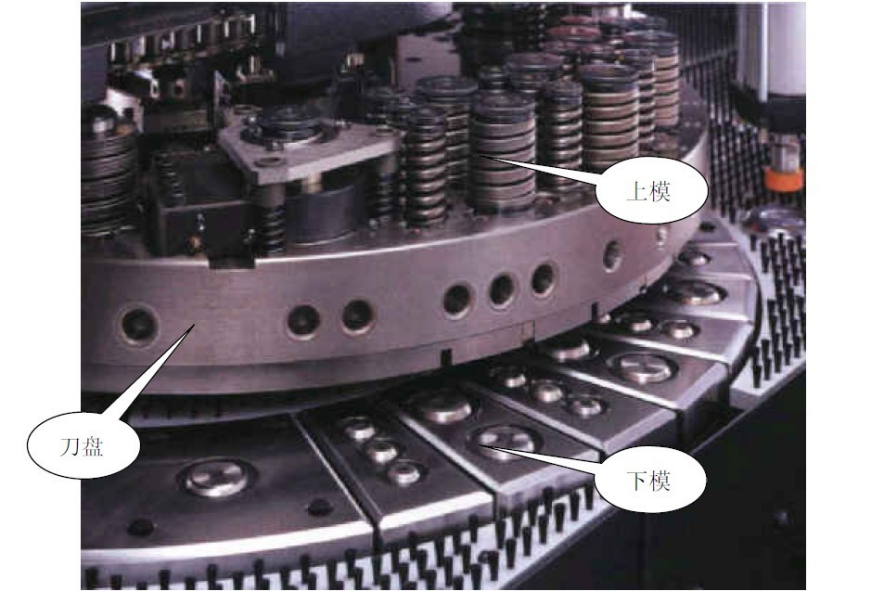

4. 刀盘与刀具![]()

![]()

![]()

![]()

![]()

![]()

1,  刀盘情况

刀盘情况

2. 刀具情况

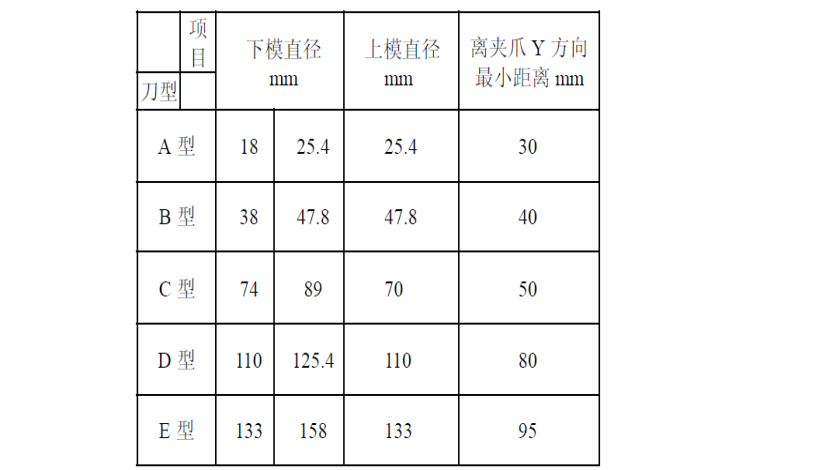

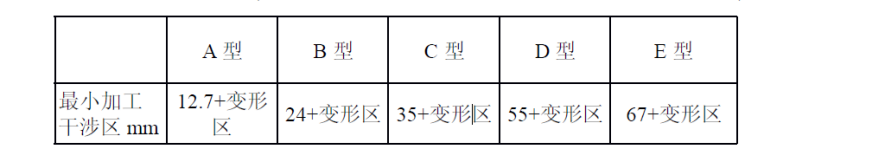

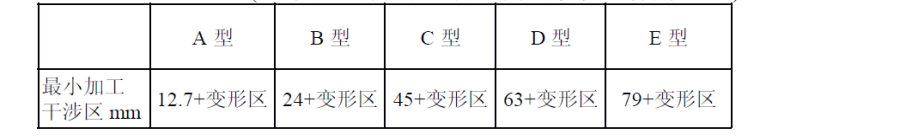

NCT 刀具按外形尺寸的大小分A﹑B﹑C﹑D﹑E 五个级别﹐A 级外形尺寸最小﹐E 级最大。各级别

刀具与刀盘上的刀位相对应。目前我们使用的机型HP1250只有A、B、D三种刀型。

刀盘刀位安装模具尺寸规格如下表:

|

模具种类 |

公称尺寸 |

标准上模尺寸 |

型号 |

|

A |

1/2" |

1.612.7mmdia (0.063"0.5"dia) |

36(12)外环12 支有KEY |

|

B |

11/4" |

12.831.7mmdia (0.501"1.25"dia) |

14(14)外环6 支有4KEY 内环8 支有2KEY |

|

C |

2" |

31.850.8mmdia (1.251"2"dia) |

4(4) |

|

D |

31/2" |

50.988.9mmdia (2.001"3.5"dia) |

2(2) |

|

E |

41/2" |

89.0114.3mmdia (3.501"4.5"dia) |

2(2) |

※ ( )内的数字表示适用模具的型号.

NCT 刀具的种类及其代号为:

矩形刀------ RE 腰形刀----- OB

圆刀------ RO 双D 刀------DD

正方刀------ SQ 切角刀------ CR

特殊刀------ SP 单D 刀------ SD

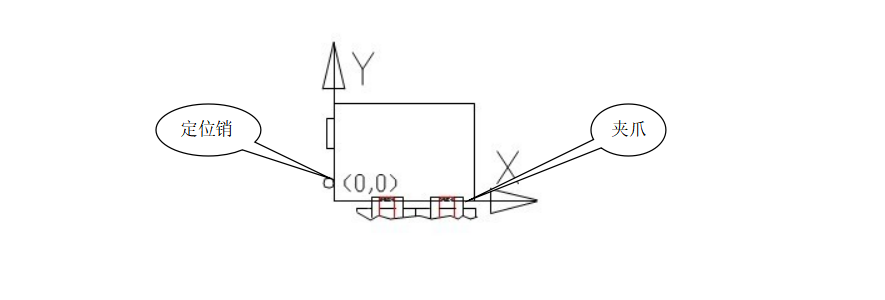

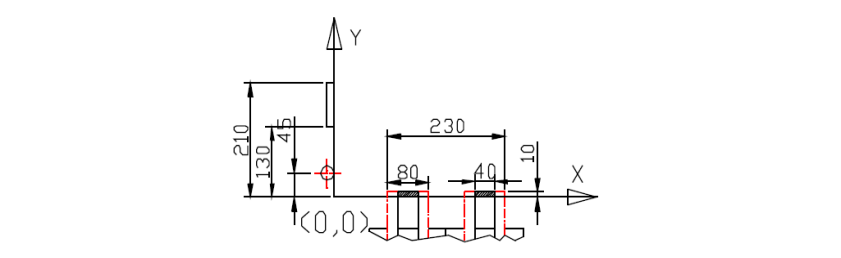

3. X 和Y 方向定义如下﹕

X 方向为平行于两夹爪的方向﹐Y 方向为平行于定位销或定位柱的方向。见下图﹕

4.加工范围:

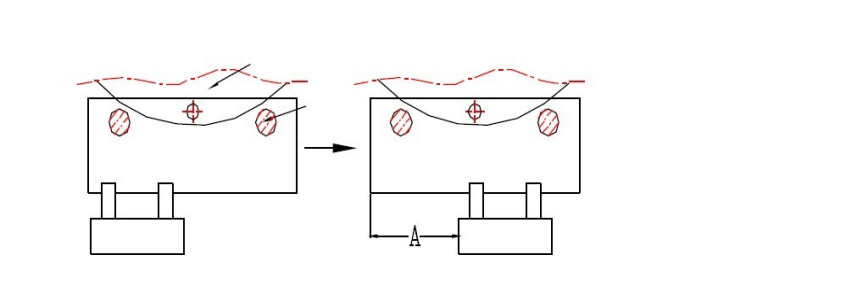

![]() Tailift HP1250 加工范围为1250*2500(mm)如果X 方向超越此范围,可使用自动移爪指令G2 7 加以调整.格式为G2 7 X 移动量. 下图显示了使用自动移爪方式的前后情况. 图中画剖线的是两块圆柱形压板,供夹爪松开时固定板料使之不发生移动用.夹爪松开后向外退, 并向X 轴正方向移动了Amm, 然后向内进入到相应位置,夹紧. 这样就完成了移爪的全部动作.移爪前后的加工范围和下面图表示的那样扩大了.

Tailift HP1250 加工范围为1250*2500(mm)如果X 方向超越此范围,可使用自动移爪指令G2 7 加以调整.格式为G2 7 X 移动量. 下图显示了使用自动移爪方式的前后情况. 图中画剖线的是两块圆柱形压板,供夹爪松开时固定板料使之不发生移动用.夹爪松开后向外退, 并向X 轴正方向移动了Amm, 然后向内进入到相应位置,夹紧. 这样就完成了移爪的全部动作.移爪前后的加工范围和下面图表示的那样扩大了.

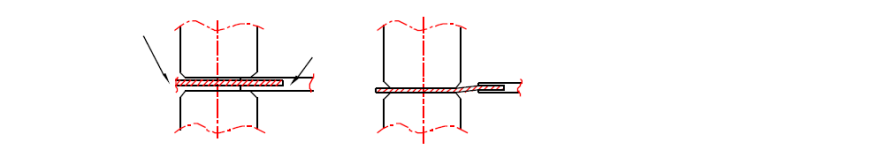

如果是Y 方向越此范围,则可能出现危险.因为它意味着夹爪可能进入了危险区.危险区情况如图所示.

如果是Y 方向越此范围,则可能出现危险.因为它意味着夹爪可能进入了危险区.危险区情况如图所示.

第一种情况, 夹爪位于上下模之间,冲孔会损坏夹爪;第二种情况,虽然夹爪不会损坏, 但材料因处于不同平面而变形.解决的方法是改变夹爪位置、改变模具刀位、改变模具尺寸或设计代用夹爪.

5 . 工件的定位

工件在NCT 上的定位是靠夹爪和Y 方向上的定位销或方形定位块定位﹐ 将工件靠在夹爪上可确定Y 方向的位置﹐ 再靠在定位销或方形定位块上﹐ 可定X 方向的位置。

6.夹爪的相关数据

NCT 两夹爪在X 方向相对位置可调﹐ 以此适应不同尺寸的板材﹐ 但是两夹爪不可能无限地靠近﹐ 他们之间存在有一个最小的距离值﹐ 见下图。如果工件比最小值还小﹐ 就只能考虑采用一个夹爪夹持。

7.各刀型夹爪危险区及成型干涉区数值一览表

当夹爪夹持工件在运动过程中﹐ 有可能夹爪会被冲到导致损坏﹐ 因此加工部分和夹爪之间要留出一定的安全距离。

离夹爪Y 方向的最小距离=上模半径+夹爪宽度+变形区

注:

1) 材料变形区通常取5mm,具体数值以材质厚度和成型高度而定,此值仅供参考

2) 夹爪宽度取10 mm。

向上成型加工干涉区=上模半径+变形区

(注: 变形区=向上成型图元半径或宽度/2+材料变形区)

向下成型加工干涉区=下模半径+变形区

(注: 变形区=向下成型图元半径或宽度/2+材料变形区)

8.NCT 加工预估工时

1. 换刀时间

相邻刀位换刀时间大约1 .5 秒;

间隔刀位换刀时间大约2 .0 秒;

旋转位换刀时间大约2 .5 秒;

以上换刀时间大概可以全部统一成2 .0 秒;因为即使有装3 0 把刀的极复杂工件,换刀

时间误差应超不过1 5 秒;

2. 冲孔次数

单孔刀冲孔次数每秒最多可冲8 个,孔距4 -5MM,即每分钟4 8 0 个;但现场据刀具及设备状况, 每秒冲4 个,即一般每分锺为2 4 0 个;

多孔刀冲孔次数每秒最多可冲2 个, 即每分钟1 2 0 个; 但现场据刀具及设备状况, 一般每分锺为6 0 -7 0 个;

3. 成型时间

※ 沙拉刀一个的成型时间.(含预孔)大约1.3 秒;

※ 字模一个的成型时间大约0.7 秒;

※ 一般凸包的成型时间大约3 秒;高一点的要4 秒;

※ 卡槽刀由于成型情况特殊,大约5 秒才完成;

※ 凸点大约1 秒

※ 抽孔大约2 秒

※ 中桥大约2.5 秒

※ 压印大约1秒

※ 埝脚大约1秒

※ 半剪大约2秒

※ 特殊成型大约1.5秒

※ 自攻芽大约2秒

※ 断差大约3秒

※ 加强筋大约1秒

三、常见的加工方式

NCT 加工有多种方式,比如冲网孔、段冲、蚕食、切边角、自动移爪等,每一种加工方式都对应着特定的NC 程序指令,使用相应的指令不仅使各种加工变得轻松,不易出错,而且.本节将就这些典型的NCT 加工方式作一些说明

1 ) 冲网孔

在实际加工中,NCT 常常加工数目惊人的散热网孔

※ 冲网孔时以G3 6 模式加工速度最快

※ 单位面积内超过2 5%的网孔, 则冲压会导致材料变形,此时必须进行适当的工艺处理.通常是先NCT 用整张材料冲压,工件冲完后再进行校平. 若有非常重要的尺寸必须保証精度时可考虑校平后二次加工.

※ 网孔的大小及相互间距不一致时,在公差范围内与客户协商改为一致,以便后续量产开模(如: NCT 开多头冲).

2 ) 连续冲(矩形)孔

在NCT 加工中,常会出现冲大的矩形孔的情形,冲这种孔可采用小型矩形模具连续冲孔的方式.

3 ) 蚕食

在没有L aser 切割机的情况下,有时加工一个尺寸较大的圆环或直长圆就用蚕食方式来做.

4 ) 切边

5) 沙拉孔的加工

由于沙拉孔的成形是挤压而成,导致材料冲压后变形.

(1)沙拉孔的补料范围

在中心位置距边缘小于10mm 时以补料处理.

距边缘大于15mm 时则不补料.

距边缘在10~15mm 时则应依据沙拉孔的实际情况确定是否补料.

冲双沙拉孔时,两沙拉孔大圆之间距离大于5mm 则不会相互影乡, 小于5mm 则必须进行加冲一次以减少变形.

(2) 沙拉孔的补料方式

以提高加工速度,保证品质(减少接点)为目的

单个沙拉孔补料以大径为基准两侧各偏5mm 此为长边(假设此长为A)则另一边为A/2+1 选择SQA+1 的方刀冲.

两个以上沙拉孔一起补料以宽为10mm 长依实际情况而定的方式补料.

(3) 沙拉孔的预孔选择尺寸一般情况按如下原则进行:

90°沙拉Φ预=Φ成形底孔+0.2&0.3

100°沙拉Φ预=Φ成形底孔+0.3&0.5

120°沙拉Φ预=Φ成形底孔+0.5&0.6

140°沙拉Φ预=Φ成形底孔+0.7&0.8

NCT冲沙孔的成形深度一般不大于85%(T<2.5mm)

6) 压线处理

NCT 压线深度取0.4T

当用15*0.5 的压线刀具时,距边缘小于20mm 则须补料,用15*0.2的压线刀具时,距边缘小于15mm 则须补料.

补料方式与沙拉孔的补料方式类似.

压线采用针对性压线或整条折弯线压,如果折弯线上一边压,另一边不压,则容易倒致折斜,尺寸一头大,一头小.

7) 字模刀

反面字模刀:

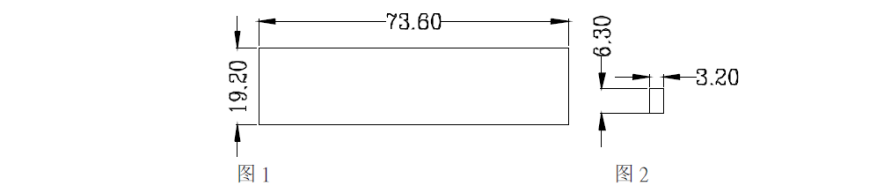

图1 示为反面字模刀的凹槽尺寸,图2 为一个字的字模尺寸,由此可知,反面字模刀最多可装3 行且每行最多可装23 个字模.

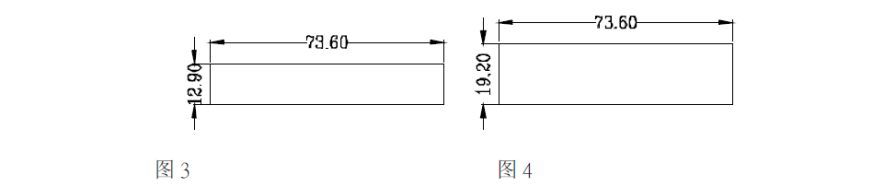

正面字模刀:正面字模刀的凹槽有两种,如图3,图4 所示.其长度方向相同,但宽度方向相差一个字模的宽度. 因此在作业中,可根据实际情况做出相应处理.

8) 抽孔

抽孔需要专门的刀具﹐目前最常用到的抽孔是用来抽M3 芽用的抽孔(抽孔内径2.60。

NCT 抽孔离边缘最小距离为3T,两个抽孔之间的最小距离为6T,抽孔离折弯边(内)的最小安全距离为3T+R,如偏小则须压线处理.(T 表示料厚)

9) 攻芽底孔

由于直接攻芽会形成毛刺,因此在攻芽孔正反面加冲一小沙拉孔,可避免此现象的发生.

另外沙拉孔也可对丝攻起导向作用。

沙拉孔规格一般深度取0.3mm﹐角度为90 度。

10) 抽形或冲凸包:

NCT 加工凸包有两种方式﹕

※ 开发用凸包刀具

※ 利用普通的刀具通过M 指令可以完成抽形或冲凸包的功能,但方向只能向下. 如下图所示:用RO13 的上模,RO19 的下模.,就可以冲出此凸包.同样的道理也可冲半剪及凸点.用此方法注意两点﹕其一要有上下模可用﹐其二成形深度不能超出一个料厚。

11) 磙筋

※ 磙切刀具工作原理:

使用WILSON 磙切刀具加工加强筋等工件时,实质上是用磙切刀具上下模共同压紧工件,再由夹爪夹持工件按加工图元形状运动,从而完成此类图元的加工的过程.

※ 磙切刀工具结构:

1. 下模结构:磙切刀具下模由下模座和磙轮组两部分组成(对于磙刀加工之磙切刀具下模还包括有控制轮). 磙轮包括有轴承,可以自由转动现仅以加强筋磙切刀为例介绍磙切刀具的下模,.下模座起支承磙轮的作用.

2. 上模结构: 磙切刀具上模由上模座和磙轮组两部分组成. 现仅以加强筋磙切刀为例介绍磙切刀具的上模,如下图所示:

如下图所示:

四、NCT 加工工艺

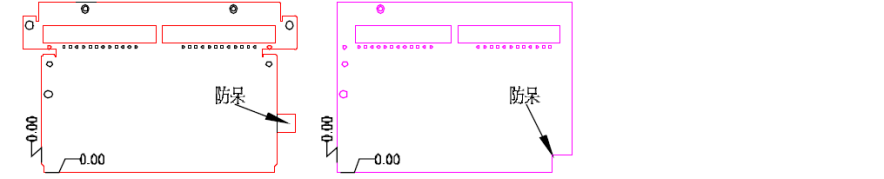

1. 防呆处理

对于左右对称或难以辨别方向的非对称型工件在上NCT 作二次加工时﹐为了防止工件装反必须有防呆措施。常用有如下几类﹕

1) 利用NCT 自身安装的光电感应来克服.

2) 采用加料的方式:

即在Y 向相对的一侧,根据实际情况加一小块料,尺寸比要用来切此块料的刀具(通常SQ10~15)略小,其位置在大致正对定位销或挡块处,然后再用方刀切除.

如下左图所示:

如果工件由NCT 下料完成后﹐还要进行其它二次加工出外形﹐此时可采用防呆角方式。如上右图﹐防呆角尺寸通常取10X10﹐以便用SQ10 方刀一次冲出。

2. 孔距边缘的距离小于料厚的处理

冲方孔会导致边缘被翻起,方孔越大翻边越明显,此时常常考虑LASER 二次切割(也可征求客户的意见可否接受这种变形).

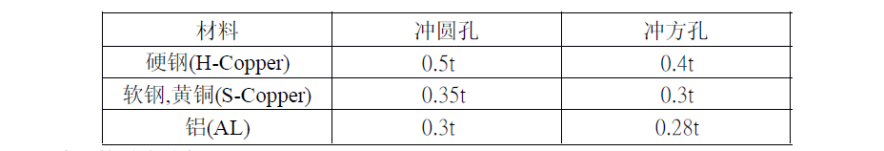

注:NCT 冲压的孔与孔之间,孔与边缘之间的距离不应过小,其许值如下表:

NCT 冲压的最小孔径

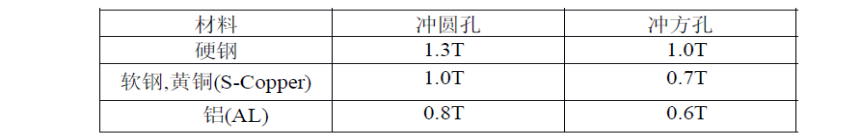

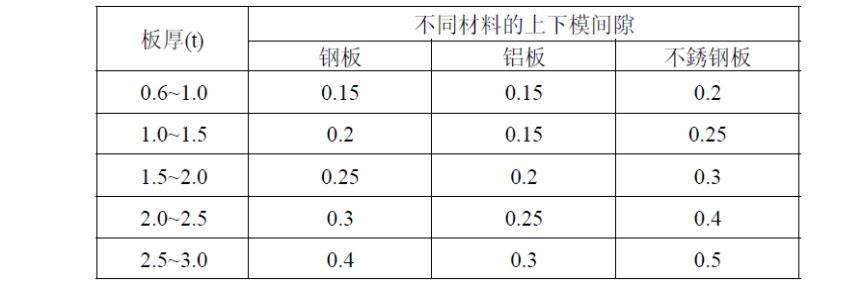

NCT 冲压不同材料的上下模间隙:

从上表可看出料厚越大,所用上下模间隙越大.目前样品中心所用的模具间隙除了少量切边刀有0.3mm,其余基本上0.2mm,因此如果遇到2.0mm以上的材料要用NCT 加工时﹐必须考虑重新加工模具.

3. 材料特性与NCT 加工的关系

影响NCT 加工的材料特性是材料塑韧性和材料硬度.一般来说,适中的硬度和塑韧性对冲裁加工是有益的.硬度太高会使冲裁力变大,对冲头和精度都有坏的影响;硬度太低,使冲裁时变形严重,精度受到很大的限制.

与硬度对立是材料塑性,硬度高则塑性低,硬度低则塑性高.高的塑性对成形加工有利,但不适合于蚕食、连续冲裁,对冲孔和切边也不太合适.低塑性能提高加工精度,但冲裁力会上升,不过只要不是低得离谱,影响也不是很大.

韧性对加工时的反弹起很大的决定作用.适当的韧性对冲裁是有益的,它可以抑制冲孔时的变形程度;韧性太高则使冲裁后反弹严重,反而影响了精度.

4. NCT 加工的局限性

※ NCT 的冲压是工件在刀具转塔上来回移动,因此一般来说工件的反面不能有凸起,除非是尺寸不重要且高度较低的小凸包,凸点,如果是半剪凸点,则在材料移动时容易使凸点变形或脱落.或是该工在冲完一处向下成形后能够使之移动到毛刷上,再进行其他加工.

※ NCT 冲加强筋时,其步距为1mm 左右,因此冲加强筋的速度很慢,量产不适用用此方法.

※ NCT 加工所开的工艺槽最小宽度为1.2mm.

※ NCT 冲压时用的刀具必须大于料厚.如RO1.5 的刀具不能冲1.6mm 的材料.

※ 0.6mm 以下的材料一般不用NCT 加工

※ 不銹钢材料一般不用NCT 加工.(当然0.6~1.5mm的材料可以用NCT 加工,但对刀具磨损大,现场加工出现的废品率的几率比其它GI 等材料要高的多.)

※ 注意机台只有三个D 型旋转刀位。

※ 由于铝材比较软上下模间隙稍微偏大,则很容易产生毛刺,特别是在冲网孔时,可明显地看出.(解决方法:减小上下模的间隙).

※ 经现场测试,NCT 冲半剪凸点的高度不超过0.6T,如大于0.6T 则极易脱落.

※ NCT 刀具冲外形或内孔要求倒圆角时,外形和内孔的转角半径R≧0.5T.

※ 小工件大批量(不超过E 公位的加工极限SQ80,RO113)的加工可考虑NCT直接下料,开NCT 落料模.

5. NCT 与LASER 加工的优势与缺陷

(1) LASER 直线切割速度比NCT 快.

(2) LASER 可割不规则曲线

(3) LASER 割孔速度比NCT 冲孔慢,LASER 飞行切割的最快速度100 个/分左右,而NCT 的冲孔速度则超过400 个/分.

(4) LASER 的切割面光滑细腻,NCT 步冲则会留下接点(NCT 的无接点刀具步距比较小,D 型刀具长才25mm).

(5) NCT 冲床只须将工件需要加工的图元进行NCT CAM 转换, 并将转换后的程式代码输入NCT 冲床中, 即可利用已有共用刀模进行冲裁, 切割速度快﹑效率高, 适合批量生产中切割工件上规则的外形内孔及加工其它成形面.

(6) LASER 适合割外形,NCT 适合冲孔,如没有现成的NCT 刀具,则根据实际情况开NCT 刀具.

五、安全操作及注意事项

1、冲床工必须经过学习,掌握设备的结构、性能,熟悉操作规程并取得操作许可方可独立操作。数控冲床必须专人操作和维护。操作者必须熟悉机床的结构和性能。严格按使用说明书和操作规程正确地操作使用,并严禁超规格使用设备。非操作工不得擅自启动和操作机床

2、正确使用设备上安全保护和控制装置,不得任意拆动。

3、检查机床各传动、连接、润滑等部位及防护保险装置是否正常,装模具螺钉必须牢固,不得移动。

4、机床在工作前应作空运转2-3分钟,检查脚闸等控制装置的灵活性,确认正常后方可使用,不得带病运转。

5、开车前要注意润滑,取下床面上的一切浮放物品。

6、冲床取动时或运转冲制中,操作者站立要恰当,手和头部应与冲床保持一定的距离,并时刻注意冲头动作,严禁与他人闲谈。

7、冲制或猥制短小工件时,应用专门工具,不得用手直接送料或取件。

8、机床周围应保持场地清洁、道路畅通,严禁在危险区内堆放产品及其他物品。

9、严禁超负荷冲压,机床核定冲压板厚为:铁料l.Omm-4.Omm不锈钢料l.Omm-3.Omm,加工时操作工应严格执行此标准,禁止重叠冲切,避免机床超负荷工作。

10、工作前检查气压数值,达不到规定压力值( 0.45-0.55KP)不能开车。

11、开机前打开油水分离器排放阀,放出积油、积水,并根据具体情况,定期更换油水分离器过滤材料。检查油雾器油量多少,经常保持充足储油量。

12、模具时要紧牢固,上、下模对正,保证位置正确,用手搬转机床试冲(空车),确保在模具处于良好情况下工作。

13、车间有专人编程,专人核对,程序输入前检查各控制开关旋钮是否放在正确位置。

14、单冲时,手脚不准放在手、脚闸上,必须冲一次搬(踏)一下,严防事故。

15、冲制或猥制长体零件时,应设制安全托料架或采取其它安全措施,以免掘伤。

16、操纵箱电脑启动时不得触碰键盘,以免在丢失数据造成程序不可用。

17、两人以上共同操作时,负责搬(踏)闸者,必须注意送料人的动作,严禁一面取件,一面搬(踏)闸。

18、在加工特大工件时应对机床周围2M以内的危险区域进行标示,禁止非操作人员进入危险区域。

19、工作台面不准放置任何杂物,禁止一切丝制及线制品接近丝杠、导轨、齿轮、链条等传动部件。加工工料不得有土垢。

20、每改变一次程序后,必须先进行空车运转,无故障才允许正式冲活。

21、设备运转时操作人员不许离开机床,或干其它工作。

22、更换模具时应关闭电机。

23、严格定人定机,无操作证人员绝对不准操作机床。并设置专门维修人员进行定人维修。

24、严格按润滑部位对设备进行每班润滑保养,不进行日保不能开机。

25、定期对气路、油路、丝杠、导轨和齿轮等传动部件进行清洗并做好相关记录。

26、对于备用磨具应摆放整齐并加防锈油,加防护套避免冲头碰撞。

27、工作结束时及时停车,切断电源,擦拭机床,整理环境。

28、下班后关闭电源,设备各部归位,放置原点。整理工作现场及工件。

承担因您的行为而导致的法律责任,

本站有权保留或删除有争议评论。

参与本评论即表明您已经阅读并接受

上述条款。