文件编号:NHX/QP7.1-13

1. 目的

为规范石油化工产品制造过程的冲压成型作业安全操作,保证加工产品质量,延长设备寿命,制定本作业指导书,公司普通冲床操作工必须严格遵守。

2. 适用范围:

适用于本公司石油化工产品制造过程冲压成型作业中低碳钢板、低合金钢板、不锈钢板的落料、冲孔、成型过程的操作指导。

引用标准/法规/文件

暂无

4.职责

4.1生产车间普通冲床作业操作人员必须严格遵守安全操作规程,按规定穿戴好劳动防护用品。

4.2技术部按生产计划制定生产用图和工艺卡片,监督检查冲床作业指导书和工艺纪律执行情况并适时公布。

4.3操作人员按工艺卡片作业、自检、过程质量保证、设备维护和报表填写。

4.4质管部检验员负责首件确认、巡检、工序产品的质量检查、监督工艺参数执行情况等项工作。

4.5生产车间负责生产计划分解和进度跟踪。

5.操作程序

5.1冲压成型工艺

5.1.1冲压成型工艺是通过模具对毛坯施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的加工方法。冲压工艺的应用范围十分广泛,既可以加工金属板料、棒料,也可以加工多种非金属材料。由于加工通常是在常温下进行的,故又称为冷冲压。

5.1.2 冲压成型工艺的特点

1)是用冷冲压加工方法可以得到形状复杂、用其他加工方法难以加工的工件,如薄壳零件等。冷冲压件的尺寸精度是由模具保证的,因此,尺寸稳定,互换性好。

2)材料利用率高,工件重量轻、刚性好、强度高、冲压过程耗能少。因此,工件的成本较低。

3)操作简单、劳动强度低、易于实现机械化和自动化、生产率高。

4)冲压加工中所用的模具结构一般比较复杂,生产周期较长、成本较高,

5.1.3 冲压材料的基本要求

1)冲压所用的材料,不仅要满足产品设计的技术要求,还应当满足冲压工艺的要求和冲压后的加工要求 (如切削加工、电镀、焊接等)。2)对冲压成形加工材料性能的要求:

a. 对于成形工序,为了有利于冲压变形和制件质量的提高,材料应具有:良好的塑性(均匀伸长率δb高)、屈强比(σs/σb)小、板厚方向性系数大、板平面方向性系数小、材料的屈服强度与弹性模量的比值 (σs /E)小。

b.对于分离工序,并不需要材料有很好的塑性,但应具有一定的塑性。塑性越好的材料,越不易分离。

3) 对材料厚度公差的要求:

材料的厚度公差应符合国家规定标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。

4)对材料表面质量的要求

a.材料的表面应光洁平整,无分层和机械性质的损伤,无锈斑、氧化皮及其它附着物。

b.表面质量好的材料,冲压时不易破裂,不易擦伤模具,工件表面质量也好。

5.2冲压工序分类:

5.2.1 断裂分离工序:

断裂分离工序是在冲压过程中使冲压零件与板料沿一定轮廓线相互分离的工序,如落料、冲孔、修边、切口、剖切等。

1) 落料:落料是在平板的毛坯上沿封闭轮廓进行冲裁,余下的就是废料。落料常用于工件的首工序(见图1)。

图1 落料示意图

2)冲孔:冲孔是以落料件或其他成形件为工序件,完成各种形状孔的冲孔冲裁加工(见图2)。

图2 冲孔示意图

3)修边:修边是指对成形件边缘进行冲裁,以获得工件要求的形状和尺寸(见图3)。

图3 修边示意图

4)切口:如(图4)所示,在材料上将局部材料切开并弯成一定的角度,但不与主体完全分离,称为切口,也可称为冲切成形。

图4 切口示意图

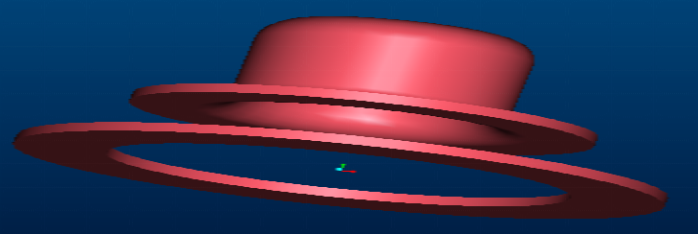

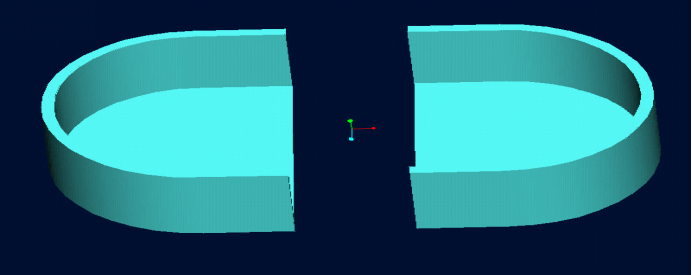

5)剖切:如(图5)所示,将已成形的立体形状工序件分割为两件,称为剖切。

图5 剖切示意图

5.2.2 塑性成形工序:

塑性成形工序是材料在不破裂的条件下产生塑性变形,从而获得一定形状、尺寸和精度要求的零件,如弯曲、拉深、涨形、翻边、缩口、卷圆等。

1)弯曲:如(图6)所示,用将平板毛坯压弯成一定角度或将已弯件作进一步成形。如:压弯、卷边、扭曲等。

图6 弯曲示意图

2)拉伸:如(图7)所示,将平板毛坯压延成空心件,或使空心毛坯作进一步变形。

图7 拉伸示意图

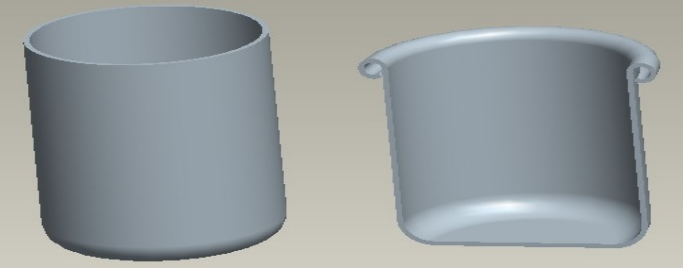

3)涨形:如(图8)所示,从空心件内部施加径向压力使局部直径涨大.例如:不锈钢茶壶、水杯等等。

图8 涨形示意图

4)缩口:如(图9)所示,在空心件外部施加压力,使局部直径缩小,例如:不锈钢杯盖、罐类产品等。

图9 缩口示意图

5)卷圆:如(图10)所示,用卷圆模具使空心件的边缘向外卷成圆弧边缘,例如:罐类产品

图10 卷圆示意图

5.3 作业流程(见图11):

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图11 冲压作业工艺流程图

5.4 作业规范

5.4.1作业准备:

1)整理冲床周边环境,以确保乾净整洁以利正常作业。

2)检查各部分润滑情况,并使各润滑点得到充分润滑油。

3)检查模具安装是否正确可靠,检查模具里是否有杂物以避免因杂物引起产品压伤和模具损坏。

4)检查送料机的电源开关是否打开以避免因未送料而错位。

5)一定要使飞轮与离合器脱开才能开动电机

6)电动机开动时必须注意飞轮旋转方向是否与回转标志相同,如果不同立即切断电源进行检查,重新调整电源进成顺序

7)使压力机进行几次定行程,检查制动器,离合器,马操作器的工作情况, 检查冲床无异常后进行正常操作.

5.4.2 作业方法

1)按《冲床操作说明书》之开机方法开动冲床,并打开吹风管之开关以避免因产品未吹走而叠压。

2)用手动的方式试冲几个工件进行自检合格,由专职检验员确认后才可以正常作业,打开计数器进行连续冲压并对冲出的产品5-10 分钟检查外观和尺寸一次:压伤、少孔、变形,毛边,油污等不良情形及主要尺寸的符合性。

3)正常连续冲压中用一只手按住红色刹车按钮、眼睛要正视模具里和出料口、坐姿端正精力集中、绝对不能互相攀谈和开玩笑以避免因错位掉冲子叠压而损坏模具或产生不合格。

4)正常冲压详细记录冲压人员该填写的项目同时在《个人生产日报表》上记录每卷料或每小时的生产数量。

5)正常冲压中若发现机床产品异常时务必立即停机报告上级及时处理,并协助质检员对不良品进行区分隔离处理.

6)冲压完成下班后应整理好工作区域环境(空箱,成品箱,凳子摆放整齐),按正确顺序关闭冲床和吹风管,关闭所有的电源开关和油道开关,方可离开工作岗位。

7)作业中如有模具、冲床、送料机调整修理发生,调整修理后第一件产品必须交专职检验员确认并开具《首件单》后方可继续生产。

8)正常冲压生产中出现异常停机(停电,气压不够等)时产生的部品务必作废弃处理,重新生产时务必经品质部检验OK 后方可继续生产。

9) 定时对各润滑点加润滑油,针对模具内外导柱每隔4 小时加油一次。

5.5冲压件常见缺陷的判断以及处理方法、预防措施:

5.5.1 对于外板件,要求较高,不能有明显的缺陷.

5.5.2 内板件主要不能出现开裂、暗裂,对于拉深件,应首先检查压力点是否清晰,然后检查是否有暗裂,然后用手摸、用油石推。

1)凸凹不平

a.判断方法:手摸、用油石推,用眼睛看,推荐用油石推,亮点为凸起,暗点为凹陷。

b.原因:如发现不平,应检查模具内是否有沙粒等异物,

c.处理办法:如有沙粒,应用擦模纸将模具擦拭干净

2)开裂(暗裂)

a.判断方法:用眼睛检查拉深件的转角处等材料变形较大的地方, 应翻过反面来检查。

b.原因:可能是模具拉伤、压边力偏大。

c.处理办法:检查工件是否拉伤严重,适当降低压边力。

3)起皱

a.判断方法:用眼睛看

b.原因:压边力小

c.处理办法:适当增加压边力。

4)毛刺

a.判断方法:用眼睛看

b.原因:凸凹模间隙大。

c.处理办法:修模

5)孔偏

a.判断方法:上检具检查,与样件比较。

b.原因:工件没摆好,模具定位装置问题。

c.处理办法:如工件摆正后仍孔偏,应报告班长,通知修模。

6)少孔

a.判断方法:与样件比较。

b.原因:冲头断掉。

c.处理办法:立即停止生产并立即报告班长,通知修模。

7)孔变形

a.判断方法:用眼睛看。

b.原因:冲头磨损。

c.处理办法:轻微的打油,严重的打油仍出现变形的应报告班长,通知修模。

8)拉深不到位

a.判断方法:看压力点是否清晰。

b.原因:主压力偏小。

c.处理办法:适当调高主压力。

9)折边不良

a.判断方法:与样件比较

b.原因:件没摆好,定位装置问题。

c.处理办法:将工件摆好,如仍不良,应向班长报告,通知模修人员修模。

10)压印

a.判断方法:用眼睛看

b.原因:模具上模工作面粘附有颗粒状杂质。

c.处理办法:将模具上模擦拭干净。

11)拉伤

a.判断方法:用眼睛看

b.原因:模具工作面磨损,模具硬度不够。

c.处理办法:修模。

12)砂粒

a.判断方法:用油石推

b.原因:材料或模具表面不干净。

c.处理办法:检查材料或将模具表面擦拭干净。

13)碰伤、划伤

a.判断方法:用眼睛看

b.原因:进料或出料碰到模具等硬质物体。

c.处理办法:进出料要小心,产品要轻拿轻放,必要时将模具的闭合高度调大。

6.作业注意事项

6.1环境注意事项

6.1.1 离开机台需10 分钟以上时务必关掉电源,以节约用电。

6.1.2 操作与机器维护时的含油抹布或棉纱必须放入指定回收处。

6.1.3 操作时所产生之废品必须放置到指定废品区,严禁随处乱丢。

6.1.4 作业与机器维护等使用之油类务必以分开放置、统一回收,

6.2 安全注意事项

6.2.1 非电工人员严禁私自打开配电箱并接触电路,以免发生触电事故。

6.2.2 严禁在有油及储气罐周边抽烟等,防止火灾或爆炸发生。

6.2.3 机器在运作时马达皮带务必须安装防护罩. 不可任意拆卸安全防护装置。

6.2.4 冲压作业务必实施“双手按启动按钮”作业,预防工伤事故发生。

6.2.5 冲压作业应精力高度集中,以确保产品,模具正常。

6.2.6冲床作业中禁止把手伸进模具里和旁边以确保身体健康安全。

6.2.7 正常冲压中严禁两人或三人同一机台作业,特别注意拿取产品自检动作、接料槽中扒产品的动作, 以确保人身安全。

6.2.8 发现设备不正常应立即停止工作。

6.2.9 工作结束后使飞轮与离合器脱开,并关断电源。

6.2.10 将压力机拭揩清洁,在未涂油漆的加工表面涂油。

编制: 审核: 批准:

承担因您的行为而导致的法律责任,

本站有权保留或删除有争议评论。

参与本评论即表明您已经阅读并接受

上述条款。