hyperMILL 2025 中的新增功能是什么?

hyperMILL2025强悍提升了包括CAD和CAM的性能和效率。借助新的分布网格算法、更简洁的CAD 元素呈现和更优化的3D策略逻辑,带给您更快、更精准的加工结果。

新hyperMILL版本的一个亮点是给孔和零件边缘去毛刺的三个创新策略,从而实现最大的灵活性和 最高的质量。此外,新的5轴自动刀具方向模式确保加工最优,并保证刀具路径高效且可靠,即使是最复杂的组件也不例外。

设置新层为当前层

现在,hyperMILL 提供了将新创建的层自动设置为当前层的选项。这节省了耗时的手动选择时间。

优点:增加了用户便利性。

改善了线性扫描

现在,hyperMILL让您甚至可以按照定义的倾斜角度轻松挤压高度复杂的草图。与自身或其他曲面相交的曲面将被自动裁剪。这使您可以快速准确地创建复杂曲面,例如模具或电极所需的曲面。

优点:即使是高度复杂的草图也无需再次重构。

优化大模型组的性能

借助我们新推出的“打开/关闭可见性”功能,可以大幅提高大组件的处理性能。甚至在加载文件之前,所有层都可以设置为不可选择,如此模型从一开始便能更平滑地进行响应。您可以根据需要激活各层执行特定编辑。

优点:即使是复杂模型和大型项目也能实现平滑的工作流程。

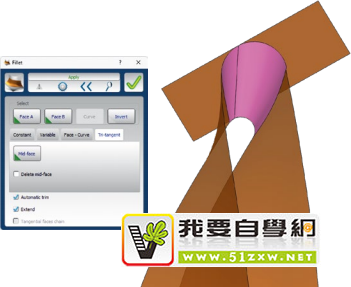

三切向圆角

使用hyperMILL,现在可以在三个相邻曲面之间创建无缝圆角,同时保持完整的连续性。此功能可为您在复杂几何形状(如涡轮叶片)建模时节省宝贵的时间,同时确保模型的最高精度和质量。

优点:快速精确地创建三切向圆角。

新分布网格技术

我们开发了一种全新的分布网格技术,可以显著提高加载以及日常工作的性能。曲线、曲面及其边缘和实体使用相同的设置选项, 因此可通过单个参数进行调整。

优点:显著提高了性能,简化了操作。

扩展 STEP 接口

通过我们的扩展STEP接口,您可以从甚至更全面的数据传送中受益。曲线和曲面的名称现已完全保留,从而为您的处理过程提供更多信息。此外,曲面的颜色和标签也会被转移到旋转外形轮廓,从而确保2D轮廓外加所有相关的产品制造信息 (PMI) 已准备就绪用于进一步处理。这确保了最佳过程集成,并且可以节省宝贵的生产时间。

优点:改进了过程集成,提高了制造效率。

显示虚拟电极

在 hyperMILL Electrode中,创建的所有虚拟电极现在都可以显示和隐藏。如此,您可以轻松地确定哪些电极已被定义。此外,由于电极数量众多,因此在隐藏未使用的电极时,性能得到了提高。

优点:简化了虚拟电极的管理。

优化了电极流程

受益于新的功能,实现更高效的电极生产。除了使用变量作为名称的选项,以及经过优化的镜像命令之外,现在还可以仿真电极的尺寸不足。这特别限制了电解路径上的潜在碰撞,从而确保加工安全。

优点:通过经过碰撞检查的仿真,改进了电极加工的规划和执行。

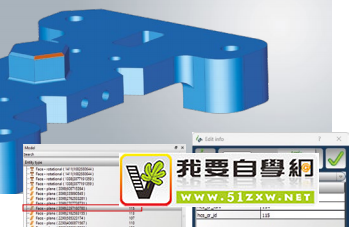

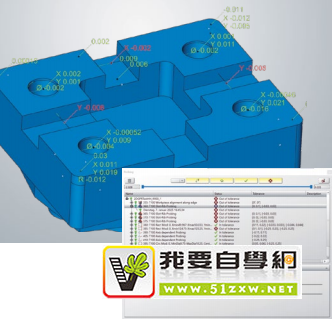

回读 2D 测量数据

通过我们自己的交换格式,诸如轴向、圆形、矩形、槽或筋测量数据等2D测量结果,现在可以从控制装置中回读至 hyperMILL。哪些测量结果在公差范围内或超出公差范围,在hyperMILL中一目了然。这样便可以轻松监控制造趋势,例如直径或位置。此外,回读2D测量结果可以与 hyperMILL BEST FIT结合使用,以快速检查中心公差或位置。基于2D数据的 BEST FIT(最佳拟合)过程可用于加快3D探测结果的解读,从而比较BEST FIT前后的结果。

优点:2D 测量结果的图形显示简化了hyperMILL 的质量控制。

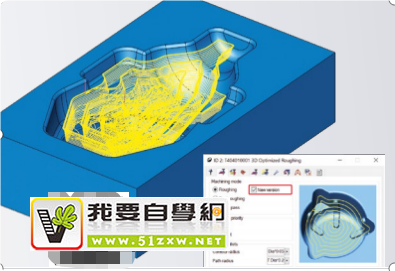

3D 优化粗加工为了在粗加

工阶段实现更高的效率并实现更好的加工控制,已为策略的粗加工模式重新开发型腔铣削算法。新版本的一个优点是在加工时有大横向进给和剩余材料的情况下实现的。此外,还可以定义轮廓半径和路径半径,从而更好地控制刀具路径的圆角。 轮廓半径用于沿模型几何形状的刀具路径,而路径半径用于所有其他偏置路径。

优点:让粗加工变得更快,并且改善了大进给量和剩余材料的处理方式。

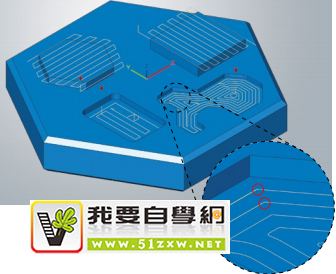

3D 平面加工

新的“轴平行模式”加工策略扩展了加工平面的选择。它使得能够 沿一个可定义的方向加工曲面。在标准和高进给模式下,可以更好地控制刀具路径的圆角,因为您还可以分别定义轮廓半径和路 径半径。轮廓半径用于沿模型几何形状运行的刀具路径。路径半径用于其他偏置路径。

优点:通过新策略和功能扩展了可能性并改进了控制。

精确去毛刺新策略

边缘和孔无毛刺不仅在功能上非常重要,而且是高质量成品的重要组成部分。通过 hyperMILL2025,可以直接在机床上使用一系列全面的去毛刺策略。

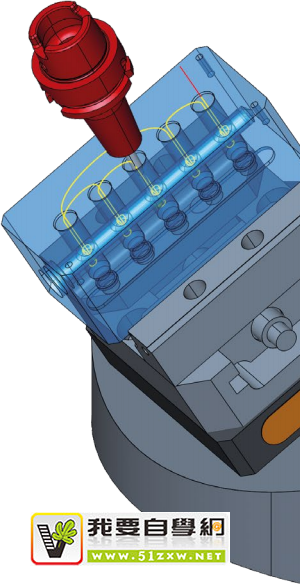

刷孔

使用这一新策略,可借助刷孔工具对跨孔、螺纹或其他特征去毛刺或提高其曲面质量。加工过程划分为不同的阶段,对于每个阶段,都可以定义诸如主 轴转速、进给速率、冷却液和停顿时间等加工参数。在“参数”选项卡下,还可 以设置加工区域、刷孔方向和重复次数。

优点:对孔和其他特征的刷孔工具和去毛刺轻松进行编程。

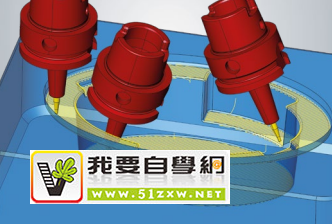

5 轴孔去毛刺

这一新策略使得去除孔和相交孔上锐边的毛刺变得非常简单。由于我们的智能功能 CAM Plan,所有孔均自动识别,并在模型中标记所有锐边。您只需要选择所需的边,该策略便会自动计算所有刀具路径。该策略支持3轴模式(已包含在 hyperMILL 3D 程序包中)和5 轴模式。在5轴模式下,会尽可能 对加工进行分度。如果不可行,随5轴同步运动进行。

优点:快速、简单且安全地对孔进行去毛刺。

5 轴去毛刺

这一新hyperMILL策略为您提供了去除零件所有锐边的毛刺的快速且有效的解决方案。您可以选择3轴加工(已经包含在 hyperMILL 3D 程序包 中)或5轴加工模式。借助5轴选项,您可以到达更多组件边缘,并自动生成必要的倾角以及碰撞避让。最好用固定方法加工边缘。如果做不到,请使 用同步加工。该策略支持圆球刀和球头刀。

优点:快速有效地去除组件边缘的毛刺。

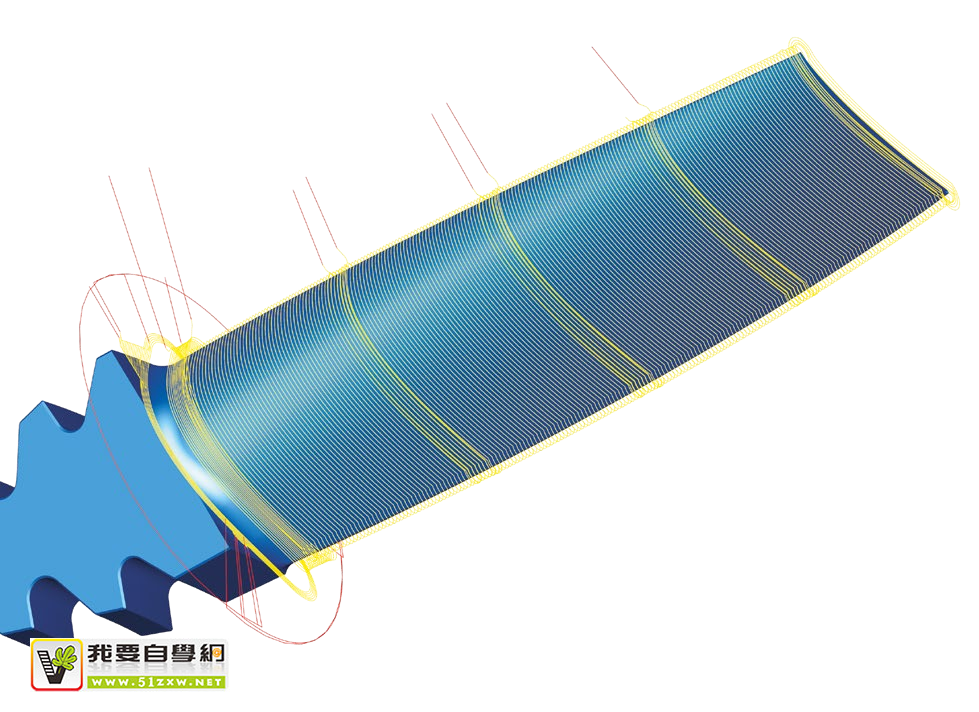

5 轴ISO加工

使用我们新的5轴策略,可根据 ISO 线(U 和 V)的路线来加工单个或多个连续曲面。3D ISO Machining中您所熟悉的功能现在也可用于5轴加工。除了用于曲率和3D半径校正的进给调整之外,还可以通过我们的True-Shape技术使用高精度曲面模式。

优点:通过智能算法,在5轴加工ISO曲面时提高曲面质量并增加编程支持。

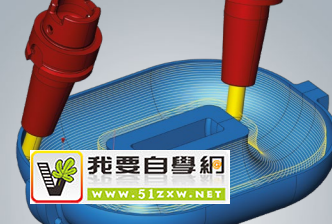

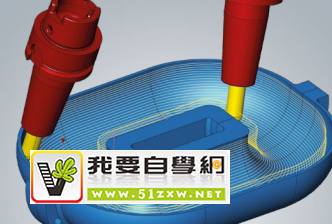

5 轴投影加工

我们已从根本上修订了这一策略,为您提供了一个全新的、改进版本的5轴投影精加工。“3D 投影精加工”中许多熟悉和创新的特征现在也可用于5轴加工。此外,该策略还为自动刀具方向策略提供了一种新的算法。利用熟悉的功能,如平滑重叠、自动铣削曲面延伸、裁剪到铣削区域、调节曲率进给速率或 3D 路径补偿,使曲面加工变得更高效、更简单且更快速。使用“True-Shape点分布”选项,可以实现加工的最佳点分布。如此,曲面质量更高且机床运动变得一致。

优点:通过智能算法加快并简化编程、提高曲面质量且提供编程支持。

5 轴径向加工

该策略的两项创新改进了 5 轴加工参数的处理并且提高了曲面质量,这要归功于我们的True-Shape技术。

使用新选项“线间插补”,可以手动确定刀具的轴向倾角。只需沿中心曲线定义倾斜线,即可在各线之间插补刀具倾角。

使用“True-Shape 点分布”选项,可以实现铣削的最佳点分布,从而确保完美的曲面质量和一致的机床运动。

优点:单独控制轴向刀具倾角和改进点分布,可获得最佳的曲面质量。

5 轴成型槽精加工

该策略的两项创新改进了5轴加工参数的处理并且提高了曲面质量,这要归功于我们的True-Shape技术。

使用新选项“线间插补”,可以手动确定刀具的轴向倾角。只需沿中心曲线定义倾斜线,即可在各线之间插补刀具倾角。

使用“True-Shape点分布”选项,可以实现铣削的最佳点分布,从而确保完美的曲面质量和一致的机床运动。

优点:单独控制轴向刀具倾角和改进点分布,可获得最佳的曲面质量。

5 轴成型槽精加工

对于无尽形状的沟槽,现在也可以在两条边界之间使用连续螺 旋。首先在开始侧向下,然后无中断在相反侧继续向上。这种加工策略可以避免因运动误差或刀具磨损引起底部(两侧之间)曲面 损伤。

此外,现在可以为具有两个开口的几何形状和无限几何形状设置引导角。它有助于防止与刀尖接触。

优点:改进了加工参数。

涡轮叶片加工

在“5 轴叶片点铣削”1 和“5 轴叶身加工”2 中,现在有一个扩 展功能可用于优化分步叶片加工。长或加强型涡轮叶片通常是这种情况。现在,可以在加工开始和结束时与相邻区域进行平滑重叠。

“5 轴叶片缘板加工”3策略已经扩展一种新的螺旋加工,可以防止旋转轴的反转,并允许局部实现更高的进给率而不会出现材料接触。此外,最少数量的不间断最终进给可确保对预加工条件的最佳调整。

优点:优化了涡轮叶片的编程和精加工。

DMG MORI NTX和NT的零件传送

对于DMG MORI带正主轴与副主轴以及B轴的NTX和NT系列车床,现在可以将零件与仿真中心*结合使用。方便地在一个工 单列表中编写正主轴与副主轴的加工作业,并详细地仿真加工流程。

优点:简化这些DMG MORI机床对传送作业的安全编程。

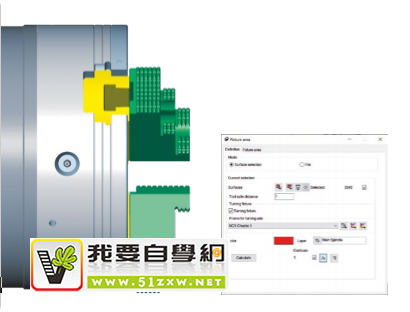

车削夹具定义

车削夹具改进后的定义确保2D夹具轮廓的计算现在可在夹具设置期间进行。创建2D夹具时,可以确定放置轮廓的层。使用“计 算”命令,可以计算2D夹具轮廓,并在所有车削作业中立即作为2D反馈提供给您。当夹具定义发生变化时,必须重新计算夹具轮廓。

优点:改进了2D反馈在车削工单中的加载时间。

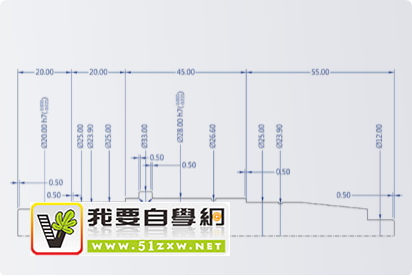

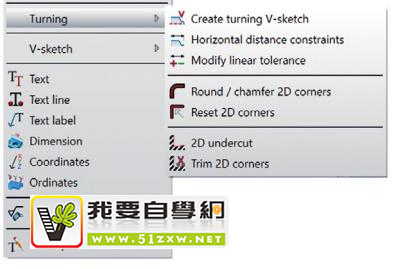

车削轮廓的V草图

以一种轻松的自动化方式创建车削专用V草图。从通常使用标称尺寸设计的 3D 模型开始,几乎可以完全自动生成具有车削轮廓的V草图。使用一条命令来定义横向尺寸并分配相应的公差规格。基于这些值,可以将车削轮廓移动到公差的中心。借助于新推 出的车削V草图,还可以为编程快速有效地准备具有倒扣、断边 和公差的车削轮廓。

优点:基于3D模型快速且尺寸精确地创建车削轮廓。

使用虚拟机床进行工单计算

通过新选项“使用 VM 进行计算”,hyperMILL在刀具路径计算期 间直接使用机床模型。碰撞控制和避免考虑到了机床的几何形状和限制。结果是:更精确和优化的刀具路径,特别是在狭窄的空间或当机床主轴头的作业靠近零件或机床限位时。由于碰撞或机床 限位而产生的残余材料区域可以像往常使用其他策略一样进行再加工,并且可通过“平滑重叠”选项而不产生明显的过渡。

通常的灵活性依然存在:该选项可以专门用于单个加工工单,并且仍然可以在不重新计算的情况下更换机床。

优点:利用机床模型进行碰撞避让计算。

通过 hyperMILL VIRTUAL Machining 进 行坐标磨削

我们的hyperMILL VIRTUAL Machining技术现在还支持坐标磨削。具有快速行程磨削运动的加工已完全检查有无可能碰撞并详细地加以仿真。hyperMILL VIRTUAL Machining利用来自机床控制装置的功能。

优点:NC仿真坐标磨削。

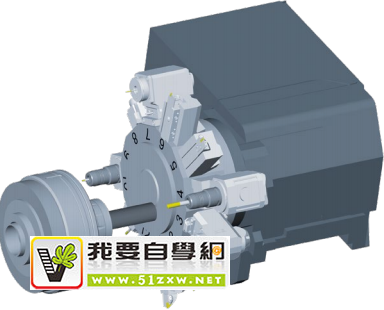

FANUC 和 Mitsubishi 控制的转塔支持

带有转塔和主轴的车床现在通过我们的 hyperMILL VIRTUAL Machining 技术结合 FANUC 和 Mitsubishi 控制获得支持。这使您能够轻松安全地对这些机床类型进行编程。您的机床和所有 刀具都被详细映射并用于NC代码仿真。您可以方便地在虚拟机的加工规划器中为转塔配备夹头和刀具。在此版本中,我们现在扩展了转塔技术,以便支持以下制造商的控制:

■ Siemens

■ FANUC

■ Mitsubishi

优点:支持新机床控制。

解決方案选择:最靠近的 C 轴角度

在工单设置中的“NC 解决方案”选项卡下选择首选方向时,现在可以选择“最靠近的C角”选项。如此,您能够专门通过首选C轴位置控制定位解决方案。正负解决方案的选择应让C轴尽可能靠近定义的角度,即使是5轴加工。使用hyperMILL VIRTUAL Machining Optimizer许可证,可以在 NC生成过程中防止出现 可能的碰撞或轴限位冲突。

优点:在无极情况下避免大的C轴旋转,这提高了加工精度,减少了编程工作。

在左图中,可以看到一个大的主轴头运动;右图为优化后的运动

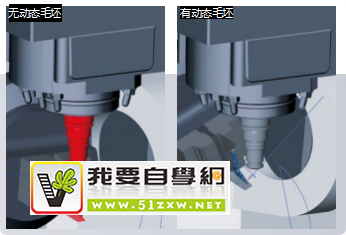

连接动态毛坯

现在,可以使用“使用动态毛坯”选项,由 hyperMILL Optimizer生成平滑连接运动。此时,将自动为工单列表中的所有加工工单生成更新的毛坯,并在计算连接运动时将其考虑在内。这使得能 够针对实际毛坯条件创建经过优化的连接运动。

优点:优化了连接运动。

自动毛坯链

新版本的hyperMILL为您提供了一个全新的毛坯处理系统。全自动、强大、智能并且适用于所有类型的加工,不管是钻孔、车 削、铣削还是增材加工。在分辨率定义下的工单列表中激活“自 动创建毛坯链”选项,hyperMILL将以正确的顺序自动创建所有毛坯模型。如果加工工单被删除或重新整理,hyperMILL将相应地调整毛坯链。同样,如有必要,也可以从毛坯链中移除加工工单。否则,不需要进行任何用户交互,从创建到移交到仿真或虚拟 机,hyperMILL 将处理所有毛坯模型。

优点:简化了毛坯模型的处理和创建并且使用便捷。

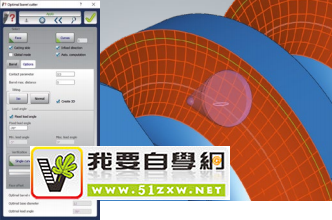

最佳圆桶刀

借助“CAM”选项卡下的新功能“最佳圆桶刀”,可以针对加工区域分析圆桶刀的使用情况。该分析使用三种类型的圆桶刀之一:锥形、切向或通用。对于每种圆桶类型,可以定义一个底部直径和桶形半径范围,以便在分析过程中显示最佳刀具几何形状。此外,还可以通过分析引导角来优化可用桶形半径,或者通过接触参数控制和最大桶形半径距离参数来确定最佳桶形半径。此功能可帮助您选择合适的圆桶刀,并确保其最优使用。

优点:简单快捷地分析圆桶刀的最佳使用。

残余材料边界

为了更灵活地处理残余材料,现在可以对残余材料区域创建限制,并将它们用于任何策略。根据参考刀具的定义计算铣削区域 的理论剩余材料,并使用边界轮廓进行标记。边界指的是所选刀 具的中心点,可通过不同的方法灵活地加以使用。

优点:简单快捷地创建残余材料边界。

hyperMILL AUTOMATION Center 控制器

新hyperMILL AUTOMATION Center控制器使您能够轻松管理和构建自主开发的脚本和脚本块。这样可以更好地概览和访问您的自动化脚本。创建收藏夹并在其中组织您的脚本。始终可以筛选特定脚本。为了有助于理解此功能,随着 AUTOMATION Center控制器的发布提供了一组示例数据,您可以对其进行自定义和扩展。在控制器中,可以自动执行组合脚本或脚本块。为此,必须将序列保存在收藏夹中。

优点:改进了自动化脚本的组织和应用。

hyperMILL 增材制造

增材制造的新“连接工单”简化了复杂工艺的编程,从而提高了易用性和效率。轻松连接具有不同技术参数和5轴策略的多个增材工单,从而优化工作流程。

“增材制造”工单现在具有先进的5轴自动刀具方向模式,即使在狭窄的空间也能安全高效地进行操作。通过对模型和增材设备进行分析,可准确地确定最佳方法,不管是分度还是同步。

优点:简化了增材加工工单的编程。

承担因您的行为而导致的法律责任,

本站有权保留或删除有争议评论。

参与本评论即表明您已经阅读并接受

上述条款。