液压主传动式数控冲床

使 用 说 明 书

(FANUC电气部分)

V9.1

中华人民共和国

江苏扬力集团有限公司

目 录

第一章 前 言

第二章 操 作

2.1 工作环境

2.1.1安全

2.1.2人员

2.1.3设备环境

2.1.4电源要求

2.1.5.接地要求

2.2操作步骤

2.2.1开机步骤

2.2.2关机步骤

2.3操作面板说明

2.3.1 NC操作面板

2.3.2系统操作面板

2.3.3活动操作面板

2.3.4转盘操作面板

2.3.5电气柜门按钮

第三章 编 程

3.1编程零点

3.2编程简介

3.2.1程序

3.2.2程序段

3.2.3程序号

3.2.4具体编程操作

3.3编程步骤

3.4编程代码

3.4.1 G代码

3.4.2 T代码

3.4.3 C代码

3.4.4 M代码

3.5宏参数

3.6宏转移

3.6.1无条件转移

3.6.2 条件转移(IF 语句)

3.6.3 循环(WHILE 语句)

3.7宏编程

3.7.1.图形功能的存储与调用

3.7.2宏程序调用

3.7.3宏程序的嵌套调用

3.8编程举例

3.8.1旋转模编程

3.8.2模具调换

3.8.3 加工程序

第四章 维 修

4.1工作原理

4.2系统简介

4.3夹钳保护

4.3.1检测方法

4.3.2调整检测精度

4.4润滑油路的设定

4.5报警信息及诊断

4.5.1报警信息

4.5.2诊断

第五章 编程软件

5.1 cncKad 软件简介

5.2功能介绍

5.3后置处理

5.4 CNC程序的图形模拟

5.5从NC到图形

5.6数据报告

5.7 DNC传输

第六章 附 录

5.1主要参数含义

5.2数据通讯

5.3安全

5.4哈雷卡介绍

5.5图形模拟功能

5.6使用特殊成型工具的注意事项

5.7使用储存卡对机床参数进行备份的操作方法

5.8转塔角度分布表

5.9常用时间定时器定义及标准设置

5.10 PMC常用D参数

5.11固定子程序

第一章 前 言

本说明书内容为机床电气部分,版本V9.1,适用于日本FANUC 0i-P数控系统,液压系统为ECO、HKL、HRE及HBL等哈雷液压系统,机床型号主要为MP及T30系列。

该书主要包括操作、编程、维修三大部分,还包含防止机床损坏的安全预防措施等。工作人员在操作之前请仔细阅读。操作者必须遵守说明书中的安全预防措施,在完全熟悉相关说明书的内容后才能操作机床。

有关人员如想了解比本说明书更为详细的编程知识或者使用维修方面的知识,请参考机械说明书及FANUC公司提供的随机资料:

《OPERATORS MANUAL》 、《维修说明书》

机床主要参数如下:

1.加工板厚最大为 6.35mm

2. 一次加工范围 1250X1250mm 、 1250X2000mm 、1250X2500mm等

3.一次最大冲孔直径 ∮ 88.9mm

4.公称压力 30KN/40KN /50KN

5.冲孔精度 ±0.10mm

6.模位数 24/32/40

7.数控系统 FANUC 0IP

8.速度 X:75米/分, Y: 75米/分,

T:30转/分 C:30转/分

9.机床额定功率: 30KW (电源线:4X10 mm2)

对于本说明书中内容有不对之处,还望用户多提宝贵意见。

如需机床服务,请与公司售后服务部联系。

电话:0514-87848228/87848238 传真:0514-87848201

第二章 操 作

2.1 工作环境

2.1.1安全

在机床正常工作的过程中为了人身安全请勿随意打开机床护罩,尽量离机床活动部分一定距离, 特别注意有警示标记的地方,维修或打开电器柜的时候请关断总电源,以防止触电,需通电维修时应将维修开关拨通。

2.1.2人员

为了保证机床安全可靠地运行,减少人为故障发生的频率,机床操作人员应经过培训并充分熟悉随机提供的资料,操作编程人员至少两名且相对稳定。

2.1.3设备环境

由于电器柜中系统电子印刷电路对灰尘、温度、湿度、等要求较高,对工作环境较差的厂家可考虑安装一个专门的封闭式的房间,安装恒温装置,并定期检查清理铁屑及灰尘,尽量保持转盘、工作台及地面清洁。工作环境温度应在5-40°C 范围内,相对湿度应该在30-95% 范围内,机器的运输温度应该在-25-55%范围内。

2.1.4电源要求

电源应单独放线,并远离点焊机、电焊机等对电流波动影响较大的设备,必要时应增加稳压器。要求380V(+10%),50Hz,30kW,实际进线电缆规格应大于等于4X10mm2

2.1.5.接地要求

数控系统对接地有要求,特别注意中线与地线不能混淆。如用户进线没有很好地接地,可考虑打桩做一个标准接地端子,并检查机床接地线和车间接地线是否已经可靠联接。接地线线径应大于等于相线线径,深度应达2m以上。

2.2操作步骤

每次机床移动时请仔细看看周围环境及工作台上是否有杂物,注意安全!

2.2.1开机步骤

应按以下步骤进行操作:

1.打开工厂总控制开关后合上电气柜右侧总电源开关并打开气源;

2.按NC上的POWER ON按钮,接通NC电源,数秒后屏幕显示画面;

3.进入主画面时可进行下一步操作,释放急停按钮,确认伺服启动正常,此时应有接触器吸合声;

4.合上脚踏开关;

5.在参考点方式下回参;

6.按油泵电机启动按钮,启动油泵电机,且油泵电机指示灯亮;

7.在自动方式下,选择O1000号程序执行(HKL,HRE,HBL液压系统需要执行此程序),目的使滑块回零,此时手动冲压按钮上的灯亮。

8.在没有报警的情况下选择已编好的零件程序进行加工。

2.2.2关机步骤

1.选择手动方式,T销插入

2.关闭油泵电机

3.按下“急停”按钮

4.关闭NC电源

5.关闭总电源开关

6.关闭气源

2.3操作面板说明

2.3.1 NC操作面板

①方式选择开关

本机有五种操作方式:

a.自动方式MEM

自动方式,在执行存储器内已有储存的程序方式时,或检索存储器内程序号时,选择此方式

b.编辑方式EDIT

在执行以下几种操作时,选择此方式

当需要修改,插入,删除程序时

当需要整理存储器内的程序或显示全部记录的程序号时

当需要检索存储器的程序号时

编辑操作详细的说明请参见系统随机资料

<<OPERATOR’S MANUAL>> (B-64154EN/01)

c.半自动(手动数据输入)方式MDI

当需要用NC操作面板输入数据,使数据系统执行一组信息指令(即一个程序段)时,选择此方式。并且在完成X,Y,T,C轴定位运动后,可手动单次冲孔或连续冲孔

在半自动方式下,可输入程序并执行此程序:

1.按“半自动”选择半自动方式

2.通过面板输入一段或几段程序

如下举例说明:

a、按G_X_Y_

按输入键输入一个程序段

b、同步骤a,输入第二个程序段

c、全部程序输入完毕,最后输入M30并按输入键

d、按“Cycle Start”执行NC程序段

e、删除程序段,则按“Delete”。

3.程序段的修改

可通过光标键修改

例:原G90X100Y100现改为G91X500Y500则

a、用光标键→键移至G90处.

b、输入G91,按ALTER,则G90被G91替换。

c、用光标键→键移至X100处.

d、输入X500,按ALTER,则X100被X500替换.

e、用光标键→键移至Y100处.

f、输入Y500,按ALTER,则Y100被Y500替换

以上仅仅举例说明ALTER键的使用方法,其他详细的使用方法请参见系统随机资料 <OPERATOR’S MANUAL>(B-64154EN/01)

d. 回参考点方式ZRN

执行参考点返回动作,这是用手动完成的。

当选择回参考点方式时,可通过“-X”,“-Y”,“-T”,“-C”四个按键对X轴,Y轴,T轴和C轴进行手动返回参考点。

步骤如下:

1.在手动方式下,按-X、-Y方向键使X、Y轴均离开参考点位置大概200mm左右;

2.在参考点方式下回参,分别按下X、-Y、-T键,此时X、Y、T轴自动返回参考点,等T回好后再按-C;

当面板上X、Y、T、C指示灯亮,此时回参动作完成;

注:

(A):回参考点不可4个轴同时执行,正常先X,Y,T轴可三轴同时回参,最后C轴,C轴必须在T轴之后回参;

(B):在轴到达参考点前,如有紧急情况发生需停止轴的运动,按“复位”或“急停”;

e.手动方式JOG

在需要手动移动X,Y,T轴及C轴和手动控制各运动部件的运动时选择此方式,方法如下:

1.按手动方式,撤消回参考点方式;

2.调节进给倍率开关选择所需速度;

3.按“X、Y、T、C”中任一个“±X”,“±Y”,“±T”或“±C”方向键,轴开始运动;

4.C轴需手动运动的时候要确保T销,C销插入方可进行操作。

注:上例为原点在外侧,机床原点在内侧的按键有所不同,注意区别。

②功能键

a.单段开关:

当选择自动方式或半自动方式进行自动工作时,可通过此开关选择单程序段运行,此开关选择后,发光二极管亮,一条程序段执行完毕后自动停止,若要执行下一个程序,需重新按循环启动按钮,在执行图样功能完指令时,则每次定位冲孔一次,就停止一次。

b.手动冲压按钮:

当选择半自动方式工作时,执行X,Y,T,C轴运动到位后,可按此钮实现单次冲压。在其他方式中,此按键无效。

c.冲压锁定开关:

冲床在冲压锁定的时候使用,在半自动和自动方式中,若按下此按钮,发光二极管亮,则X,Y,T,C轴继续按程序要求在做相应的运动,而此时冲头滑块部分仍然停止在上死点部位不运动,但脉冲分配仍然进行,屏幕上照常显示伺服轴坐标值位置的变化,自动功能照常执行。此功能可用于检验程序的正确性。

d.程序保护开关:

此开关为钥匙开关。当用编辑方式进行程序存储,修改,插入,删除和整理等操作时,需用到此钥匙开关,而在其他方式工作时,应把此开关置于“程序保护”处,以保护存储器程序的正确性。

e.循环启动按钮:

在半自动和自动方式中,当按下此按钮,并随之释放此按钮的瞬间,机器开始运转。

f. 进给保持按钮:

在半自动和自动方式中,机器正在运动时按此钮,则运动的轴就会自动减速到停止运动,等到下次再一次按循环启动按钮时机床继续运行。用于当加工工件时在某个地方需要停止时使用。作用等同于M00指令。

g. 急停按钮:

在发生紧急故障时,按此钮可立即使机器停止工作,同时切断电柜的控 制回路电源,油泵停止运转。同时NC处于急停报警状态。

h. 再定位按钮:

在手动方式下可以进行再定位气缸的升降。(维修用)

I.手动润滑按钮:

在手动方式下可以进行润滑油泵的打开和关闭。

j. T 销按钮:

在手动方式下可以进行转盘定位销的插入和拔出。

k. C 销按钮:

在手动方式下 当T定位销插入后按动此按钮可以进行C销的插入和拔出。

2.3.2系统操作面板

POS键

显示各个轴的位置,包括工件坐标系,相对/绝对坐标系,综合坐标系位置的切换。

OFFSET SETTING键

显示和设置补偿值和其他数据,具体可以做如下数据的设置,包括:刀具偏置值,设置(SETTING),运行时间和零件数,工件原点偏移值,用户宏程序公共变量,格式菜单和格式数据,软操作面板,刀具寿命管理数据等。

PROG键

在自动或者半自动方式中通过按下该功能键进行画面显示,显示当前执行的程序,在编辑方式下可以通过按此键以后,对程序做添加,删除,整理以及对程序的内容做修改,插入,删除等操作。

SYSTEM键

显示参数和进行参数设定,当CNC和机床连接调试时,必须根据机床的性能,规格和功能设定参数以充分使用伺服电机或其他部件的特性以及PLC的相关内容。通常最终使用者不需要改变这些参数。

MESSAGE键

显示报警号,报警发生的时间,报警内容以及报警履历,可以对其内容进行删除等操作。

GRAPH键

自动方式下进行图形模拟,对编好的程序进行模拟,在显示屏幕上可以画出刀具轨迹,通过观察屏幕上的轨迹,可以检查加工过程,显示的图形可以放大/缩小。但在图形模拟之前必须设定图形参数。

RESET键

按此键复位机床,如果在工作时,不要按此键,若按此键,机床减速停止,正在执行的程序将会被复位。

HELP 键:

帮助功能可在屏幕上显示CNC系统中出现的报警和有关CNC操作的详细信息。当错误操作CNC或执行错误的加工程序时,CNC进入报警状态。帮助画面显示已发出的报警的详细信息和怎么样去处理它,详细的信息仅限于P/S报警号的信息。这些报警常被误解或难以理解。如果对CNC操作不熟悉,可以打开每种操作的帮助画面。

INPUT键

按这个键可输入参数或偏置,且可在半自动方式输入数据命令

CAN键

清除将要输入的数据或地址

CUDSOR键

光标移动键

PAGE键

上,下翻页键

ALTER,DELETE,INSERT键

在编辑方式下,可对程序进行更换,删除,插入等操作。

以上功能键的详细的使用说明请参照 FANUC 0I-PC 操作说明书(B-64154EN/01)。

2.3.3活动操作面板

共分四个按钮:

1.起动,在半自动,自动方式下执行程序(作用同NC面板上的启动按钮);

2.保持,在半自动,自动方式下中断程序(作用同NC面板上的停止按钮或者MOO指令);

3.急停(作用同NC面板上的急停按钮);

4.原点销1,2选择开关可使原点销上升或下降,与夹钳配合使用。注:一个原点销为自锁开关。

2.3.4转盘操作面板

安装于转盘上方,方便换模,为了安全,必需同时按住+T,-T按键,转盘才可转动,功能同NC操作面板+T、-T按键.

2.3.5电气柜门按钮

a.预压位置可调按钮。

当此开关拨到ON位置时,预压点位置可调灯亮,执行程序时,能够根据板厚不同自动改变预压点高度,当模拟程序或不改变板厚的情况下,可把此开关拨到OFF位置,这样能节约加工时间。

b.报警清除按钮。

当开机遇到冲头不在上死点时,需按住此开关不松,来执行O1000程序,按住此开关的作用就是它能够屏蔽掉冲头不在上死点和参考点未回等报警。

c.H+L复位按钮。

当出现H+L报警时,需要按一下此按钮,5秒后再执行O1000号程序,否则需要关机重新开机床。在油泵电机关的情况下,按此开关应显示油压低报警!!!

d.维修开关

在电气柜门打开时,会出现1040 DOOR EMERGENCY报警,用此开关可屏蔽报警。

第三章 编 程

3.1编程零点

MP机床编程零点有两种形式:

a)原点销在内

当板材X向长度大与#530(标准为1300)时为原点销1,小于等于#530为原点销2。

b)原点销在外

当板材X向长度大于#530时为原点销1,小于等于#530为原点销2。

3.2编程简介

3.2.1程序

程序标准内存为256K,可通过CF卡或RS232进行扩展,NC程序由各个程序段组成,每一个程序段执行一个加工步骤.程序段由若干个字组成, 程序段最后应包含程序结束符 “EOB/ ;”。

本手册使用的地址的含义见下表:

功能 地址 含义

程序号 O 程序号

顺序号 N 顺序号

准备功能 G 确定运动方式(如直线、圆弧、栅格等)

坐标字 X、Y、C 坐标轴运动指令

模具功能 T 确定模具号

辅助功能 M 机床开关量控制

暂停 X、P 确定暂停时间

指定程序号 P 用于指定子程序

重复计数 L 确定子程序重复执行次数

变量 I、J、K、P、Q 圆形功能和步冲功能等的变量

3.2.2程序段

程序段由若干个字和段结束符组成,在程序编写过程中必须按输“EOB”键产生段结束符。

程序段中有很多指令时建议按如下顺序:

N…G…X….Y….T

注:N,X,Y的前导空零不用写,如X轴的坐标值为125.75毫米,在程序段里写成X125.75。

3.2.3程序号

程序号:程序号是用来区分程序的,一个程序的开头要带有0----的程序号,程序的结尾应带有M30、M02或M99代码。其中M30、M02为主程序结束用,M99为子程序结束用.其中用户的程序号为0-7999,8000-9999为机床制造商使用,用户不得随意更改与删除,正常应有保护,调试人员不应打开保护参数。

3.2.4具体编程操作

A.字的插入,替换和删除

1.选择编辑方式。

2.按下PROG 键。

3.选择要进行编辑的程序。

如果已选择了要编辑的程序,执行操作4。

如果尚未选择将要编辑的程序,进行程序号检索。

4.检索一个将要修改的字。

·扫描方法

·字检索方法

5.执行替换、插入、删除字等操作。

详细说明

字和编辑单元的概念

字是一个地址后面带有一个数字。对于用户宏程序,字的概念变得很模糊。

所以在这里考虑编辑单元的概念。

编辑单元是一个用来进行替换或删除操作的单位。在一次扫描操作中,光标标明了编辑单元开始的位置。插入是在编辑单元后进行的。

编辑单元的定义

(i)程序中,从一个地址到另一个地址的程序部分。

(ii)一个地址是一个字母,IF,WHILE,GOTO,END,DO=或(EOB)等。根据这个定义,一个字是一个编辑单元。

“字”的含义,当使用在编辑操作中,意味着是有精确定义的编辑单元。

B.扫描程序的步骤

1.按下光标键→ 。

光标在屏幕上向前移动,光标显示在所选的字上。

2.按下光标键← 。

光标在屏幕上往回移动,光标显示在所选的字上。

3.持续按下光标键 → 或 ← 对字进行连续扫描。

4.当按下光标键 ↓ 时,检索下一程序段的第一个字。

5.当按下光标键 ↑ 时,检索上一程序段的第一个字。

6.持续按下光标键 ↓ 或 ↑ 时会连续的将光标移动到各程序段的开头。

7.按下页面键PAGE↓ 显示下一页,并检索该页中的第一个字。

8.按下页面键 PAGE↑ 显示前一页,并检索该页中的第一个字。

9.持续按下页面键PAGE↓ 或PAGE↑ 会连续显示各页面。

C.字检索的步骤

例如)检索T12

1、键入地址T。

2、键入 12 。

如果仅输入T1就不能检索T12。

如果仅输入T09就不能检索T9。

如果要检索T09就必须输入T09。

3、按下[SRH↓]键开始检索过程。

检索完成后,光标显示在T12上。

若按下[SRH↑] 而不是[SRH↓]键,就会执行相反方向的检索操作。

D.检索一个地址的操作步骤

例如)检索M06

1、键入地址:M 。

2、按下[SRH↓]键。

在检索完成后,光标显示在所有M上。

若按下[SRH↑]而不是[SRH↓]健,就会执行相反方向的检索操作。

|

报警 |

说明 |

|

71 |

没有找到检索的字或地址 |

跳到程序开头有3种定位程序头指针的方法:

方法1 当处于编辑方式的选择程序屏幕时按下 RESET 键.

当光标回到程序的起始部分后,在屏幕上从头开始显示程序的内容.

方法2 检索程序号

1、当处于半自动或编辑方式的程序屏幕时,按下地址键[O]。

2、输入程序号。

3、按上软键[O SRH]。

方法3 1、选择[半自动]或者[编辑]方式。

2、按下[PROGRAM]键。

3、按下[(OPRT)]键。

4、按下[REWIND]键。

E.字的插入

插入一个字的步骤

1、检索或扫描插入位置前的字

2、键入将要插入的地址字。

3、键入数据。

4、按下INSERT 键。

示例:插入T15

步骤

a. 检索或扫描Y125

b、键入T15。

c、按下INSERT 键。

F.字的替换

字的替换步骤

1、 a. 检索或扫描将要替换的字。

b. 输入将要插入的地址字。

c. 输入数据。

d. 按下 ALTER 键。

G.字的删除

删除一个字的步骤

1、检索或扫描将要删除的字。

2、按下 DELETE 键。

H.程序段的删除

程序中的一个段或者几个段可被删除。

删除一个程序段

以下的步骤将删除一个程序段直到它的EOB码,光标前进到下一程序段开头的字地址。

删除一个程序段的步骤

1、检索或扫描将要删除的程序段地址N。

2、键入 EOB 键 。

3、键入 DELETE 键 。

删除多个程序段

从当前显示的程序段到指定顺序号的程序段都被删除。

删除多个程序段的步骤

1、检索或扫描将要删除的第一个程序段的第一个字。

2、键入地址 N 。

3、键入将要删除的最后一个程序段的顺序号。

4、按下 DELETE 键。

I.程序号检索

当内存中存有多个程序时,可以检索出其中的一个程序。有以下三种方法。

程序号检索方法

方法1 1、选择编辑或MEMORY方式。

2、按下PROG 键显示程序屏幕。

3、输入地址 O 。

4、输入要检索的程序号。

5、按下[O SRH]。

6、检索结束后,检索到的程序号显示在屏幕的右上角。如果没有找到该程序,就会出现P/S报警No.71.。

方法2 1、选择编辑或MEMORY方式。

2、按下PROG 键显示程序屏幕。

3、按下[O SRH]键。

此时,检索程序目录中的下一个程序。

方法3 该方法检索0001~0015号程序,与机床自动运行的起动信号有关。

选择MEMORY方式。

设置复位状态(*1)

复位状态是自动运行的关闭状态,由自动运行灯(灭)指示。

在机床上设定程序号选择信号(从01到15)。

如果机床上与程序相关的信号没有设定,就会出现P/S报警No.059

按下循环启动按钮。

当机床侧的信号为00时,表示程序号检索操作没有进行。

J.程序的删除

存储到内存中的程序可以被删除,一个程序或者所有的程序都可以一次删除.同时,也可以通过指定一个范围删除多个程序.

a.删除一个程序

可以删除存储在内存中的一个程序

删除一个程序的步骤

1、选择编辑方式。

2、按下PROG 键,显示程序屏幕。

3、键入地址O 。

4、键入要删除的程序号。

5、按下DELETE 键。

输入的程序号的程序被删除。

b.删除所有程序

删除存储在内存中的所有程序。

1、选择编辑方式。

2、按下 PROG 健,显示程序屏幕。

3、键入地址 O 。

4、键入-9999。

5、按下DELETE 键,所有程序都被删除。

c. 删除指定范围内的多个程序

1 、选择编辑方式。

2、按下PROG 键,显示程序屏幕。

3、以如下格式输入将要删除的程序号的范围:

OXXXX,OYYYY其中,XXXX代表将要删除程序的起始程序号,YYYY代表将要删除的程序的终了程序号。

4、按下DELETE 键,删除程序号从No.XXXX到No.YYYY之间的程序.

3.3编程步骤

a.审核图纸

首先将图纸变为二维展开图,并详细检查尺寸,合理的考虑夹钳禁区而确定下料尺寸.当原点销在左下角的时候要特别注意夹钳保护,一般情况下,零件下料尺寸应由编程员确定。

b.确定工件坐标系

可以以板材任一角为零点,一般情况以加工不多的一边为X轴,在机床上板材固定时是以右上角为零点,X向以定位块为基准,Y向以夹钳为基准。

c.选择模具

根据孔尺寸选择合理的模具安装在模座上,此时应注意模具间隙与板厚是否配合。

d.计算模具中心轨迹

e.编程

利用G、M等代码及相应的子程序进行编程

f.输入程序

通过操作面板上的按键进行输入,当然也可以通过外设计算机进行输入.

g.程序模拟

在自动方式下,具备以下四个条件才可工作:

i. 预压可调开关在“OFF”位置

ii. 模位在T1工位

iii. 模具参数设定完整

iv. 设定合设的加工板材与零件尺寸

注:模具参数含义:(单位0.001mm,详细见系统资料)

“0”表示模位空

“1”表示圆模

“2”表示方模

“3”表示腰形模

h.机床冲压锁定运行

按面板冲压锁定键,灯亮时生效,此时可进行不冲压而空运行程序,在执行新的程序之前,检验程序内容,此时各轴以及滑块均不动作。

检验项目主要有:

1.程序语句有无错误。

2.超程检验。

3.通过画面确定各轴的坐标值正确性。

4.确认各轴处于原点位置。

操作步骤:

1.选择“自动”方式,并将锁机开关按下,锁机灯亮。

2.检索到要运行的程序号,按“循环启动”。

开始读取存储器的内容,如程序没错,可以读到程序结束,若有错误,会显示报警内容,若核对坐标值错误,则应作记录,以便改正。

3.若检验到结束,则“程序完”灯亮。

当检到程序语句错误,则画面显示程序错误的报警号和报警信息。

i.试冲第一块工件

考虑到程序的准确性及板材的平整度,模具的模损度等,操作人员应小心注意加工情况,发生意外及时按保持或急停键.

j.检验

第一块板加工好后,应进行认真仔细检查并经检验确认,如有错误,及时修改程序,再试冲,直到工件合格。防止出现批量报废!!!

3.4编程代码

3.4.1 G代码

G功能主要是确定运动方式,实现坐标系设定,点位冲孔,图形功能和步冲功能等,其中G00,G90和G91为模式G代码,其余G代码则为单次有效G代码。

1. G代码一览表

|

代码 |

功能 |

|

G00 |

快速移动定位 |

|

G04 |

暂停 |

|

G26 |

圆周均步孔指令 |

|

G28 |

自动返回原点 |

|

G52 |

局部坐标系设定 |

|

G65 |

调用宏程序O9010 |

|

G70 |

定位及冲压锁定 |

|

G72 |

标准点指令 |

|

G75 |

自动再定位 |

|

G76 |

直线排孔指令 |

|

G77 |

圆弧排孔指令 |

|

G78 |

栅格指令(Ⅰ) |

|

G79 |

栅格指令(Ⅱ) |

|

G86 |

步冲自动分配直线排孔 |

|

G87 |

方形 |

|

G88 |

半径排孔 |

|

G89 |

直线排孔 |

|

G90 |

绝对值编程 |

|

G91 |

增量值编程 |

|

G92 |

绝对坐标系设定 |

2. 局部坐标系的设定G52

该指令形式为:G52G90XxYy

通过该指令可以在G92绝对坐标系内建立局部坐标系。

局部坐标系可以用绝对值编程进行设定,也可以用增量值编程进行设定,局部坐标一旦建立,随后的指令值均变为该局部坐标值,当要从局部坐标恢复到原来的绝对坐标,可使用下列命令:

G52 G90 X0 Y0;

其意义为新建立的局部坐标与绝对坐标重合,其结果恢复了原来的绝对坐标,因此在编辑时,使用多次局部坐标要特别小心。

注意:在包含G52的程序段中不允许定义T代码和M代码。

3.定位指令G00

G00指令使机器以快速移动定位,其指令形式为:

GOO X_Y_;

执行该指令时,X,Y轴以相同的速度进行定位,到达终点时,机器减速直到停止,然后执行冲孔。

代码G00是模式代码,在一个工件定义一次后,除非定义G01,否则G00在随后的程序段中均有效。

4.绝对值/增量值编程G90、G91

G90(绝对值编程)和G91(增量值编程)是模式G代码,在工件程序中定义一次后,除非定义另一代码,否则原定义的代码在随后的程序段中有效。

G90 绝对值指令 G90 X_ Y_

以坐标原点为基准的标准值为绝对值坐标,上图各孔对原点(0,0)的X、Y坐标值分别为:

X轴 Y轴

A 100.00 100.00

B 350.00 100.00

C 300.00 200.00

D 400.00 300.00

E 500.00 400.00

程序如下:

G90 X100 Y100

X350 Y100

X300 Y200

X400 Y300

X500 Y400

G91 增量值指令 G91 X_ Y_ _

以前一孔是位置为基准的值为增量值坐标,上图各孔增量坐标如下:

X值 Y值

A 100 100 (绝对值)

B 250 0 (增量值)

C -50 100 (增量值)

D 100 100 (增量值)

E 100 100 (增量值)

程序如下:

G90 X100 Y100

G91 X250 Y0

X-50 Y100

X100 Y100

X100 Y100

若加工顺序改由E孔到A孔,则坐标值为

X值 Y值

E 500 400 (绝对值)

D -100 -100 (增量值)

C -100 -100 (增量值)

B 50 -100 (增量值)

A -250 0 (增量值)

程序如下:

G90 X 500 Y 400

G91 X-100 Y-100

X-100 Y-100

X 50 Y-100

X-250 Y 0

5.自动返回原点G28

在执行G28指令时,X、Y、T、C轴自动地返回原点。通常用G28,M30作为一个工件程序的结束程序段。

6. 暂停G04

在执行G04指令时,机床运动暂时停止一段确定的时间后,又重新自动启动,指令的形式为:

G04 Xt;或G04 Pt;

t的最大数值可达999999.99秒。

若不用小数编程,其暂停时间值等于10*t毫秒。

例如:需要暂停25秒,其指令为:

G04 X25;

该指令必须作为一独立的程序段。

7.定位及冲压锁定G70

G70指令与G00指令的运动方式相同,但执行定位运动后,不进行冲孔,其指令形式为:

G70 X100Y200

8.图形功能G72,G26,G76,G77,G78,G86,G87,G88,G89

图形功能就是在一个程序段中,用一个G代码执行能够某种有规律的多次定位——冲孔的功能,以便简化程序的编制。

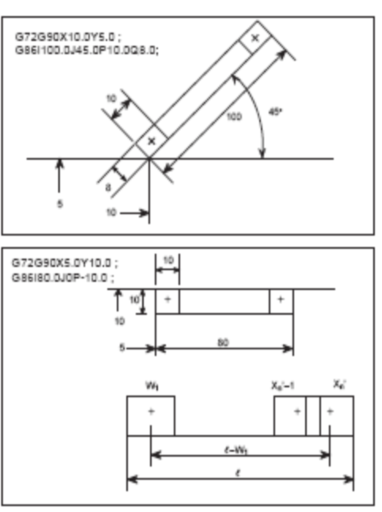

a. 标准点指令(G72)

圆弧图形的圆心和直线图形的起始点均称之为标准点,标准点指令的形式:

G72 Xx Yy;

注意:在包含G72的程序段中不允定义T代码和M代码。

G70与G72都可作为设定基准点,但有如下不同

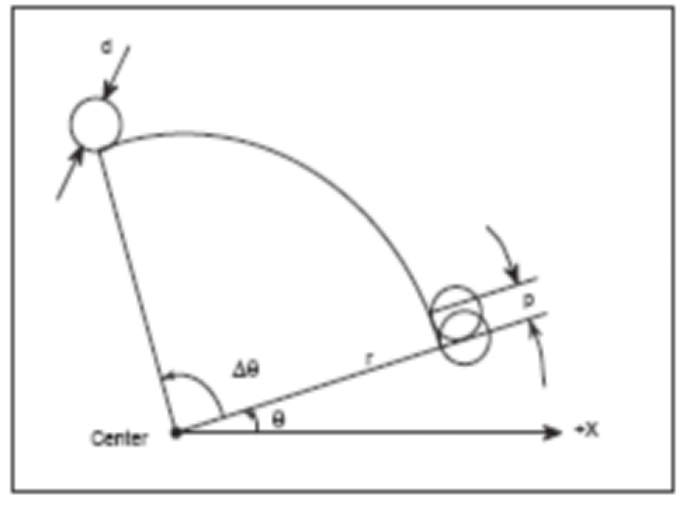

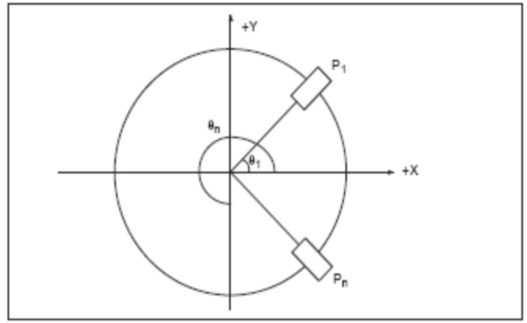

b. 圆周均布孔指令(G26)

G26 Ir Jθ Kn;

其中:r——圆周半径

θ——+X轴与第一孔之间的夹角

n——冲孔个数

注意:1.n为正值,逆时针运动

2.r不得为零或负,n 不得为零,否则产生150号报警。

c.半径排孔指令G88

G88 Ir Jθ K△θ Pd Qp

其中:r——圆弧半径

θ——+X轴与第一个冲孔间的夹角

△θ——从第一个冲孔到最后一个冲孔之间的夹角

正值,按逆时针方向步冲;为负值,按顺时针方向步冲。

d模具直径

d正值时,沿圆弧的外侧步冲;

d为负值时,沿圆弧的内侧步冲;

d为0时,模具中心沿圆弧步冲。

P——步距,由两步之间的弧长所确定。

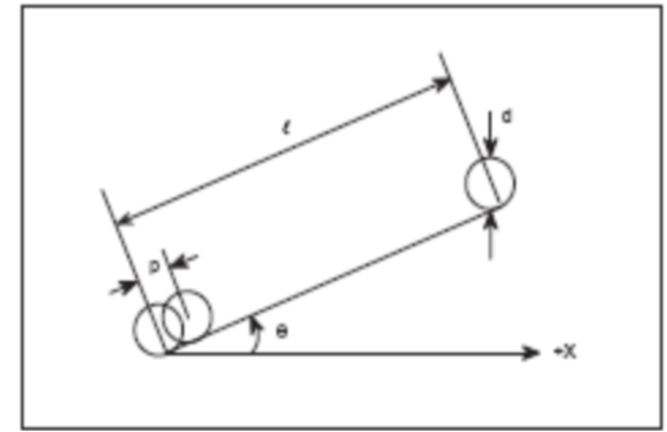

d.直线冲压G89

G89 I1 Jθ Pd QP

其中:1——步冲直线段长度

若1为负值,相当于夹角变为+180度。

θ——+X轴与直线的夹角

逆时针为正值

顺时针为负值

d——模具直径

d为正值,沿直线向左移d/2进行步冲;

d为负值,沿直线向右移d/2进行步冲;

d为0值,则沿直线进行步冲。

P——步距

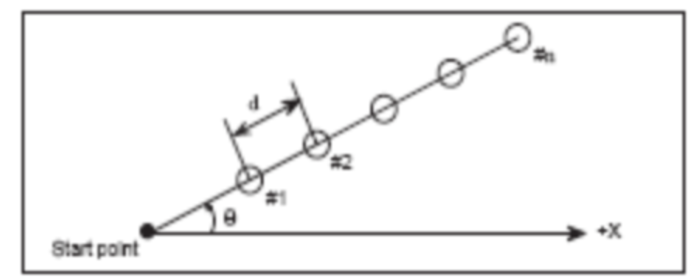

e.直线排孔指令G76

G76 Id Jθ Kn;

其中: d——孔距

θ——+X轴与排孔连线间的夹角

n——冲孔个数

注意: 1.当d为负值,将沿着——180度的方向冲孔

2.n不得为零或负,否则将产生4503号报警。

例如: G00G90X50Y50

G76I30J30K4

f.圆弧排孔指令G77

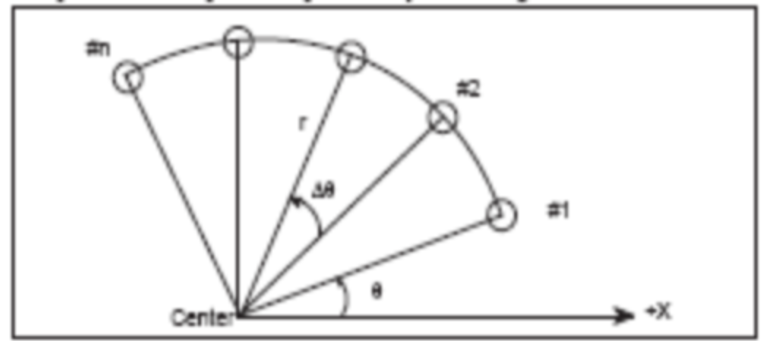

G77 Ir Jθ P△θ Kn;

其中:r——圆弧半径

θ——第一孔与+X方向之间的夹角

△θ——相邻两孔之间的夹角

n——冲孔个数

注意:

1. θ为正值,按逆时针冲孔;θ为负值,按顺时针冲孔。

2.r及n不得为零或负,否则产生4504号报警。

例如:

G72G90X50Y100

G77I30J180P-30K7

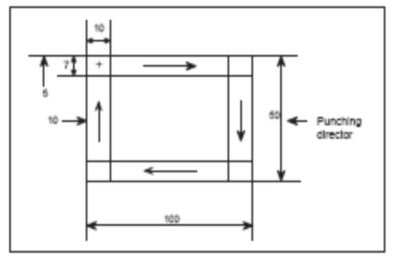

g.栅格指令G78 G79

G78 I dx P nx J dy K ny;

G79 I dx P nx J dy K ny;

其中:dx——沿X轴方向相邻孔的间隙

nx——沿X轴方向相邻排数(不包括起始点)

dy——沿Y轴方向相邻二孔的间距

ny——沿Y轴方向冲孔排数(不包括起始点)

注意:1.dx及dy为负值,起始点和结束点位置互换,冲孔顺序以反方向进行。

2.nx及ny不得为零或负,否则产生报警。

3.G78和G79的主要区别是执行冲压时所走的轨迹不同,G78沿X方向运动,建议使用,而G79沿Y方向运动,正常不使用指令.

例如: G90G72X100Y100

G78I10 P4 J10 K4

h.步距自动分配直线排孔指令G86

G86 IL Jθ Pw1 Qw2

其中:

L——直线长度

θ——直线与X正方向的夹角,正值为逆时针,负值为顺时针方向

w1,w2——模具尺寸,用正值或负值都可以设定,但要一致。当w1=w2时,w2可省略,正值表示模具沿直线左侧,负值表示沿右侧。

注意:

1.此指令需指定方形模具,且模具与+X方向夹角为θ

2.此步距是自动分配的,公式:n=L-w1/095w1

当n≤1,步距就是L-w1,当n是整数,步距就是0.95w1;

当n不是整数,[n]+1=n1,步距就为1-w1/n1

3.长度一定要大于1.5w1,即1-w1/n1

i.矩形指令G87

G87 I1x J1y Pw1 Qw2;

其中: 1x,1y——矩形长度与宽度

正值表示正方向

负值表示负方向

注意:

1.此指令需方形模具

2.步距自动分配,其处理方法与G86一样。

3.冲时先从1x与1y最大值那一边开始,如相等则从方向开始。

4.1x≥3w1 1y≥3w2

关于图形功能的几点说明

a.图形功能指令的程序段之后紧接增量值指令时,增量值的计算和运动轨迹有两种不同情况。

G26指令程序段后的增量从圆心算起,实际运动轨迹则从G26指令的结束指向下一个定位点。

G76,G77,G78和G79指令程序段后的增量从结束算起,实际运动轨迹也从结束点指向下一个定位点。

b.含有图形功能指令的程序段不得再指令其他G代码和M代码。

c.含有图形功能指令的程序段同时可以指令T代码,在执行每一冲孔点的X,Y轴定位运动的同时选择相应的模具。

d.若以单程序方式执行图形功能指令,则每执行一次定位——冲孔机床自动停止,必须重按“循环启动”按钮,再执行下一点的定位——冲孔。

e.若以半自动方式执行图形功能指令,仅作定位运动,不执行冲压功能。

9.自动重定位G75

G75指令可以通过重定位,使得加工的板材大于X方向的行程。当有冲孔指令在夹钳的位置上,也可以使用G75指令。

重定位通常按照下面的顺序进行:

a. 重定位汽缸压下,以防止工件移动,然后夹钳打开;

b. Y轴向后移动一定位移;

c. 夹钳沿X方向移动到要求的位置;

d. 夹钳沿Y方向向前返回原来的位置;

e. 夹钳夹紧,然后重定位气缸抬起;

以上的过程只要同一条指令即可:

G75Xx;

上面的指令可以被分为5段程序块:

M10

G70G91Y Yr

G70G91X-x;

G70G91Y-Yr;

M11;

程序1-5分别表示操作步序1-5,Y轴后退的距离由参数设定,一般设定为5mm。

注意:

◆T 、M代码不能与G75在同一程序段中。

◆.重定位的范围由G75后面的X值规定,X值为正时,重定位向正方向加大。

◆.如果G75执行单段时,他分成五步执行。

◆.在执行G75指令之前,建议先使X轴返回零点,Y轴定位坐标也应选择合适点,以便有效地扩大加工范围的同时,不至于X轴产生超程。

3.4.2 T代码

T功能是实现模具选择的功能,执行T指令时,T轴旋转自动选择模具的角度,同时选择模具的位置,从而实现正确冲孔。一般机床分A/B/C/D四种工位,其连续排列为24或32个。每一个T代码所对应的模具规格,由用户根据所装模具而定。在第一个工件程序中,第一次冲孔时必须定义T代码,否则以当前模具处理。在包含有G92,G52,G72和G75代码的程序段中不能含有指令T代码。

3.4.3 C代码

在过去加工一块板材,如果上面有许多大小,形状相同的孔,孔的方向不同,则要求有许多模具安装在不同模位上才能完成,现在有了自动分度模,即C轴控制,可以使以上的加工变得简单。

有2套自动分度模,即T1和T17。

1.在操作将请注意:

禁止T和C同时手动。

T轴只有在C轴回零后才可移动(自动方式)

同时控制轴;

X,Y,或X,Y,C(自动时),在手动时只有X,Y,T和C中的任意两轴联动。

C轴最小输入单位为0.001度,最小指令增量为0.001度。

C轴可最大编程范围为±999999.99度,本机床为0-360°。

手动连续进给,增量进给,手动返回参考点与X,Y,T相同。

绝对指令与相对指令的关系:C轴总是认可绝对值指令且不考虑其是否编入G90或G91;

最小角度旋转:当指令C轴,C轴总是向小于180度的方向旋转,当C轴正好旋转180度时,C轴则连续从180°位置上进行旋转。

与C轴同时定义的程序段。

程序段中没有G代码

如:X-Y-C-;

G70指令:

如:G70X-Y-C-;

除了上面几种情况外,没有其它指令可定义C轴。

2. C轴指令及其操作:

当有T指令

当C轴返回参考点后,即可执行T指令通常在CcR执行之后,然后执行T指令。

G28指令(自动返回参考点)

在C轴已经返回参考点之后,X,Y返回参考点。

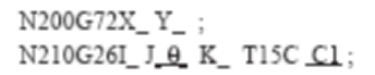

例一:N200X-Y-T21;

N210X-Y-C-;

在N210程序段中,X,Y,T运动执行能够之后,C轴开始运动并执行到位,但此时不冲压,通常:

PF信号发出当有X,Y运动信号后

PF信号不发出当没有X,Y运动信号后

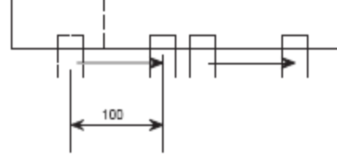

3.图形功能,步冲功能和C轴运动指令

在C轴控制指令中有G26,G76,G77,G78,G79,G86,G87,G88和G89等指令 ,图形与直线之间有很大区别。

a. G76,G78,G79,G86,G87,G89

N200 G72X-Y-;

N205 G70T1C-;

N210 G76I-J-K-;

在程序段N210中,X,Y,T轴同时移动到要求加工的第一个点,当T轴完成运动指令FIN返回之后,C轴开始运动到位,然后NC发出PF信号,第一个冲孔点完成,然后X,Y顺序移动到第二个加工点。

b. G26,G77,G88

N200G72X-Y-;

N210G26I-J-K-;

在N210中第一个加工点同上1),然后X,Y轴顺序按几何图形移动并且C轴同时移动。

例:

3.4.4 M代码

在M后加两位到四位数字,这些信号作为开关控制功能。

通常一个M代码定义一个程序段,只有M30可以同G28编在一起,作为程序段的结束。

下面的M代码具有特定含义:

a. M30结束程序。其中M30自动调用固定程序O9011

M30作为主程序结束,在加工零件时必须有此指令,M02一般不用,循环停止用NC复位。

b. M00

当循环执行时遇到M00时,程序停止,所有的信息保持不变,再按循环启动可连续执行。

c. M98:调用子程序

在程序中调用子程序

d. M99:子程序结束

在子程序结束后,作为结束子程序指令

e. M35,M36:辊筋和辊筋取消,M06,M08改变行程参数和恢复标准POS2、 POS5、POS6参数,M07 FORM功能。

例:滚筋功能(ECO液压系统无此功能)

…

T1C0.(F WW13.T)

G70X157.76Y89.12 定位

M35 打开滚筋功能

M06 改变行程参数

G151 法线方向控制

F1500

G03X157.76I0. J50.

G00

G150 取消法线方向控制

M36 滚筋取消

M08 恢复标准POS2、 POS5、POS6参数

…

例:成型功能

…

T5

M07 FORM功能

G90X157.76Y89.12

G76I50J0K10.

M08 恢复标准POS2、 POS5、POS6参数

…

f. M12,M13:夹钳打开和闭合

g. M10,M11:再定位气缸升降

h. M60,M61,M62,M63 多子模具三子模的选择

O111

G65 A1000 B1000 C4

G70 T1

M61——选多子模第一个模具 注:上模盖缺口正对的模具(willson为例)

G90 X150 Y150

M60——当选子模具后选回到第一个模具

M62——选多子模第二个模具

G90 X200 Y300

M60

M63——选多子模第三个模具

G90 X300 Y400

M60

G28

M30

如果用户选择不同的多子模具请与公司联系,以上程序仅适合三子模具

i. MO6,M08,M07分别调用O9002,O9003,O9004子程序的M代码

MO6作用是用以改变预压高度和下死点的深度,MO8是恢复以前的预压高度和下死点的深度,M07是FORM(成型)的功能。

注意:1.MO6,M08,M07,M35,M36,M60,M61,M62,M63必须定义单独程序段。

例:滑块行程可调

G70T9:

M06

…

M08

…

2.在下列指令不应带有M代码。

G26,G76,G77,G78,G79,G75,G86,G87,G88,G89,G98,G92,G52。

注:在编制工件程序时,需要综合考虑坐标值的计算,G功能,T功能和M功能等,以便正确地编制出合理的程序。

在前面说明各种功能时,均指出某些代码不能在同一程序段中出现,下面把有关规则总结一下。

a. M代码中除了M30、M02以外,均必须作为单条程序段,不能与任何代码组合。

b. 图形功能指令G26,G76,G77,G78,G79和步冲功能指令,可以T代码定义在同一程序段中,但不能与其他G代码及M代码组合。

以上只是简单的编程说明如需要更详细的了解请参见FANUC 随机资料.

3.5宏参数

#100—#199编程人员可随意使用,其它宏参数一般情况不要修改或使用。具体如下:

|

变量号 |

变量类型 |

功能 |

|

#0 |

空变量 |

该变量总是空,没有值能赋给该变量。 |

|

|

|

局部变量只能用在宏程序中存储数 |

|

#1—#33 |

局部变量 |

据,例如, 运算结果。当断电时, 局部变量被初始化为空。调用宏程序时, |

|

|

|

自变量对局部变量赋值。 |

|

|

|

公共变量在不同的宏程序中的意义相同。 |

|

#100—#199 #500—#999 |

公共变量 |

当断电时,变量#100—#199 初始化为空。变量#500——#999 的数据保存,即使断电也不丢失。 |

|

|

|

|

|

#1000— |

系统变量 |

系统变量用于读和写CNC 的各种数据,例如,刀具的当前位置和补偿值。 |

特定宏参数含义:

1.#520 Y向行程,Y向零点精度调节可修正此值

2.#501 第一原点销零点精度修正值

3.#502 第二原点销零点精度修正值

4.#701-#732 为T1-32号模具的预压高度的值

5.#801-#832 为T1-32号模具的下死点深度的值

6.#603 为预压点向下宽度范围,该范围内哈雷卡发READY信号

7.#604 为模具的成型时间的值,正常为10

8.#610 为显示的编程板厚值

9.#620 为修改整体预压高度

10.#525 夹板前Y轴向前走的距离,用户可灵活设定。如小板材可设正值100,此时板材向前移动100mm

11.#530 第一与第二定位销使用设定值,正常为1300mm

3.6宏转移

转移和循环 在程序中,使用GOTO 语句和IF 语句可以改变控制的流向。有三种转移和循环操作可供使用:

3.6.1无条件转移

转移到标有顺序号n 的程序段。当指定(GOTO 语句)1 到99999 以外的顺序号时,出现P/S 报警No.128。可用表达式指定顺序号。

例:

…

GOTO 10;

…

N10G70G90X100Y100;

…

转移和循环 GOTO 语句(无条件转移)

GOTOn; n:顺序号(1 到99999)

3.6.2 条件转移(IF 语句)

IF 之后指定条件表达式。

[<条件表达式>]

IF[<条件表达式>]GOTO n 如果指定的条件表达式满足时,转移到标有顺序号n 的程序段。如果指定的条件表达式不满足,执行下个程序段。

IF[<条件表达式>]THEN 如果条件表达式满足,执行预先决定的宏程序语句。只执行一个宏程序语句。

如果#1 和#2 的值相同,0 赋给#3。

IF[#1 EQ #2] THEN #3=0;

说明

条件表达式必须包括运算符。运算符插在两个变量中间或变量和常数中

间,并且用括号([,])封闭。表达式可以替代变量。

条件表达式

运算符由2 个字母组成,用于两个值的比较,以决定它们是相等还是一

个值小于或大于另一个值。注意,不能使用不等号。

运算符 含义

EQ 等于(=)

NE 不等于(≠)

GT 大于(>)

GE 大于或等于(≥)

LT 小于(<)

LE 小于或等于(≤)

示例程序 下面的程序计算数值1~10 的总和

O9500;

#1=0;存储和的变量初值

#2=1;被加数变量的初值

N1 IF[#2 GT 10]GOTO 2;当被加数大于10 时转移到N2

#1=#1+#2;计算和

#2=#2+#1;下一个被加数

GOTO 1;转到N1

N2 M30;程序结束

3.6.3 循环(WHILE 语句)

在WHILE 后指定一个条件表达式。当指定条件满足时,执行从DO 到

END 之间的程序。否则,转到END 后的程序段。

说明:当指定的条件满足时,执行WHILE 后从DO 到END 之间的程序。否

则,转而执行END 之后的程序段。与IF 语句的指令格式相同。DO 后

的数和END 后的数为指定程序执行范围的标号,标号值为1,2,3。

若用1,2,3 以外的值会产生P/S 报警No.126。

3.7宏编程

3.7.1.图形功能的存储与调用

当加工零件时,有一部分相同规律的图形,这些图形可以通

过宏指令进行存储,然后加以调用。

a. 存储

通过A后面加1-5中的一位数,然后将其加在某一图形功能之后。

例:A2 G76 I0 J0 K5;

b. 调用

在B之后加入1-5中的一位数,此位数应与A之后的数值相同即可。

例:B2;

c. 例题:

当有一些圆心在(100,100)(200,100)(250,200)(150,200)的圆周均布孔。

………………

………………

G72X100.Y100.;

A2G26I50.J0K4;

G72X200.Y100.;

B2;

G72X250.Y200.;

B2;

G72X150.Y200.;

B2;

………………

………………

注意:

a)同一程序不同的图形功能不可以定义相同的号码,否则以前的被抹去。

b)在U后面两位数(01-89),作为存储程序的头,在V后面加入相同的两位数(01-89)作为程序的尾,这样被夹在U和V之间的程序被存储。

c)我们称U和V之后的两位号为宏程序号。在宏程序号为01-59之间的任何一位号时,宏程序可以边执行边存储,宏程序号在60-89之间,宏程序只被存储,但不被执行。

例如:G92X1830.Y1270.;

…………………

…………………

U02;

G90X100.Y500.T32;

G72X150.Y700.;

G87I100.J300.P10;

N10M00; 执行

G72X500.Y300.T26;

A03G26I100.J0K4;

G72X800.Y300.;

同时

存储

B03;

V02;

…………………

…………………

U70;

G90X200.

Y100.T20;

G79I80.J10.K10;

G90X1000.Y500.T31;

G76I25.J60.K6;

V70;

3.7.2宏程序调用

存储一般程序段,可以用W后面加两位数进行调用。

例如:

U05;

G90X100.Y500.T32;

G72X150.Y700.;

G87I100.J300.P10;

M00;

V05;

……

G70G90X500.Y0;

W05;

……

再如:

U05;

G90X100.0Y500.0T32;

G72X150.0Y700.0;

G87I100.0J300.0P10.0;

M00;

V05;

. . . . .

. . . . .

G93G90X5000.0Y0;

W05;

代表U05与V05之间程序

. . . . .

除了顺序号可以与W规定在同一程序段中,W一般用作单独的程序段,在多块重复调用指令G73,G74可以同W在一起使用。

3.7.3宏程序的嵌套调用

一个宏程序可以调用另一个宏程序,最大调用深度为三重调用。

宏程序存储容量为1-89,字符数3000个。

U**

***

W**

以上为宏程序块,U、W不影响程序运行

如

U02;

G90X100.0Y500.0T32;

G72X150.0Y700.0;

G87I100.0J300.0P10.0;

N100M100;

G72X500.0Y300.0T26;

A03G26I100.0J0K4;

G72X800.0Y300.0;

B03;

V02;

或

U70;

G90X200.0Y100.0T20;

G79I8.0J10.0P3K10;

G90X1000.0Y50.0T31;

G76I25.0J60.0K6;

V70;

另宏块也可互相嵌套,如:

U10;

G90X10000Y50000T32;

G72X15000Y70000;

G87I10000J30000P1000;

N100M100;

U20;

G72X50000Y30000T26;

A03G26I10000J0K4;

G72X80000Y30000;

B03;

V20;

G90X20000Y10000T20;

V10;

3.8编程举例

3.8.1旋转模编程

O0011

G65A120B180C1.6

G90X200Y70

G90T1

X219.73Y196.C90.

X249.17C90.

Y280.27C180.

X280.27Y304.C90.

X250.84C90.

X221.4C90.

X196.Y278.6C0

Y249.17C0

Y219.73C0

G28

M30

3.8.2模具调换

可检验模具定位的稳定性

O0001

N10

T2

G4X1

T3

G4X1

GOTO10

M30

3.8.3 加工程序

O0005

(*MODEL MP8-FAN YL32-2I )

(*DFT F.CNC 50. 50. )

(PART SIZE - 100.0 X 100.0 )

(DATE JUL 07 2005)

(*CLAMPS 124.0 1120.0)

(*T1 RE 5 40 AI)

G65A1250.0B1250.0C1.0

G90

G52X600Y200

G70T17

X70.Y47.5C90. (RE 5 40)

G76I30.J0.K2

X130.Y152.5

G76I30.J180.K2

X47.5Y70.C0.

G76I30.J90.K2

X152.5Y130.

G76I30.J270.K2

G28

M30

第四章 维 修

4.1工作原理

数控转塔冲床为X、Y、T和C四轴控制(C轴为选件),X、Y、T和C轴均由交流伺服电机驱动,脉冲编码器作速度和位置检测,实现各轴的闭环控制。

4.2系统简介

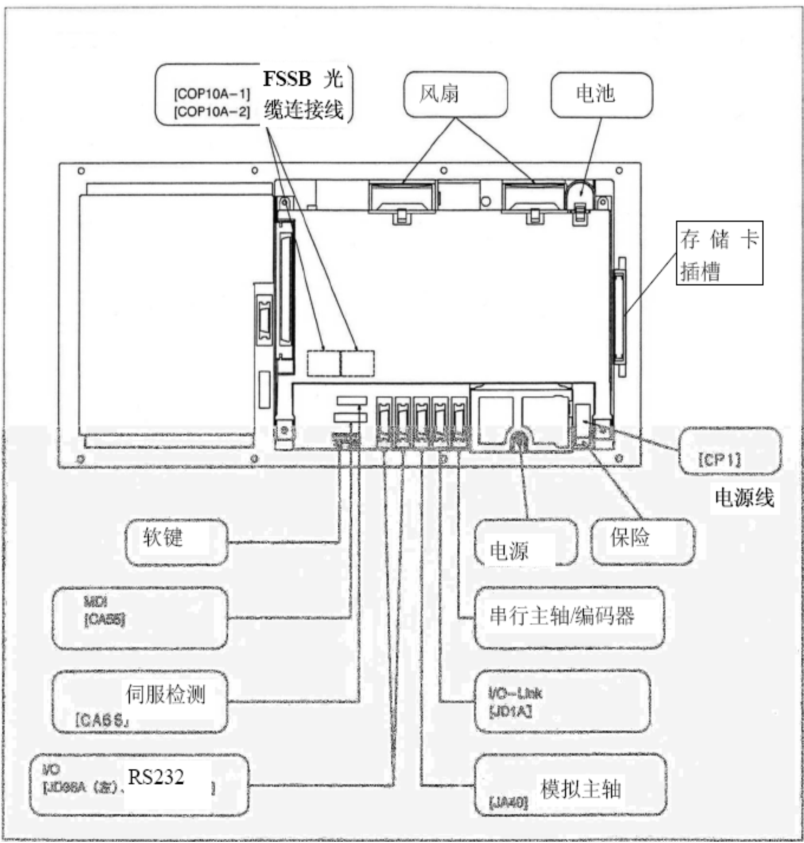

该电气控制系统主要由以下几个部分组成:

a. FANUC 0IP数控系统

a) 机床操作面板+NC单元

b) PSM电源单元+SVM伺服单元

c) 10.4 LCD

d) I/O接口板

e) 伺服电机

f) 2个RS232接口(一个与外部通讯、一个与液压控制卡通讯)

b. 主电机+冷却电机

c. 各类阀:主阀、夹钳阀、再定位阀、定位销阀、C销阀、原点销阀等

d. 润滑装置

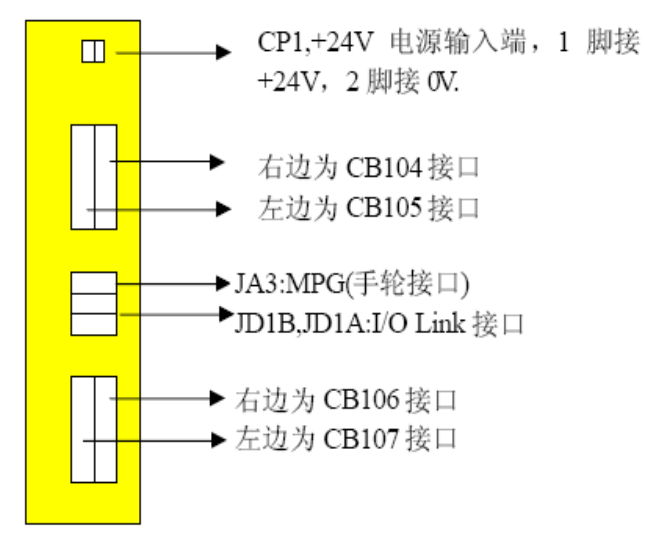

e. NC面板接线图

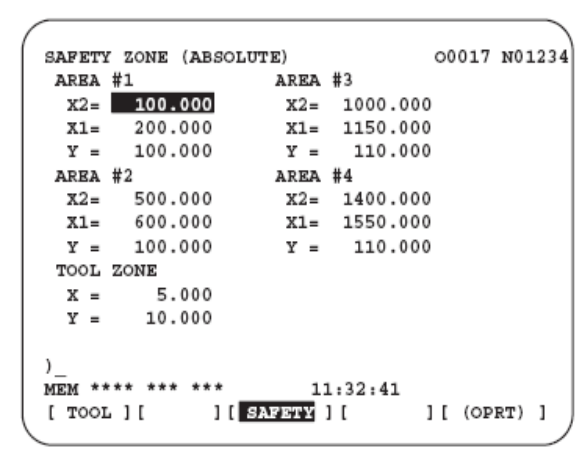

4.3夹钳保护

当在自动运行的状态下,夹钳进入了冲压范围内,此时就非常危险了,有可能出现冲头冲下将夹钳打坏的情况,为了防止此类情况出现,机床带有禁区保护功能,当夹钳进入危险区时,系统内部控制机床停止运动,且锁定机床并发出报警信号,从而避免了冲坏夹钳的可能性。

4.3.1检测方法

当X、Y轴全部回参后按夹钳检测键(+X键),X轴会做远离原点及返回原点动作一次,此时按“SAFETY”键中保护范围

可看到实际显示值

4.3.2调整检测精度

当发现或怀疑夹钳检测不准时,可通过修改参数16533。

方法如下:

1.用钢圈尺测量原点销1分别到夹钳中心的距离。(此时X轴应在回参位置)

2.分别记夹钳走到模具X方向中心时的X方向的机床坐标系的值。

3.夹钳自动检测的值的中心,应与夹钳走到模具X方向中心时的X方向的机床坐标系的值一致。

4.如果不一致,应修改参数16533,使它们的值一致。

4.4润滑油路的设定

在手动方式下按面板上的键润滑电机可以进行工作,在自动方式下也可自动运行。

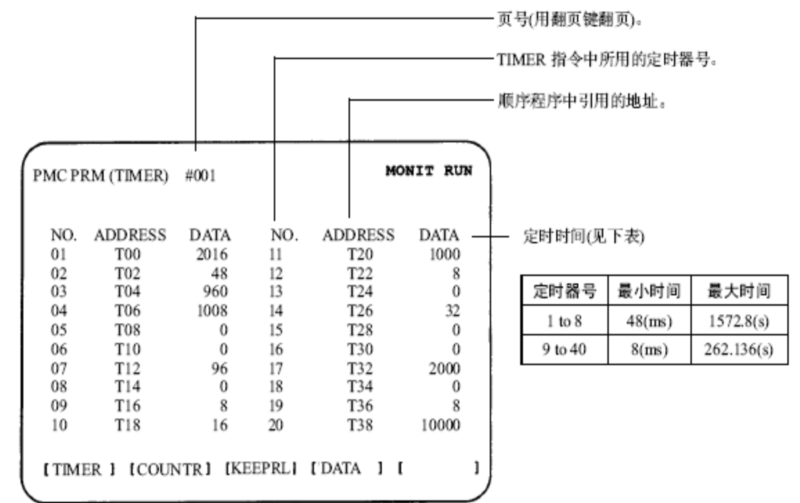

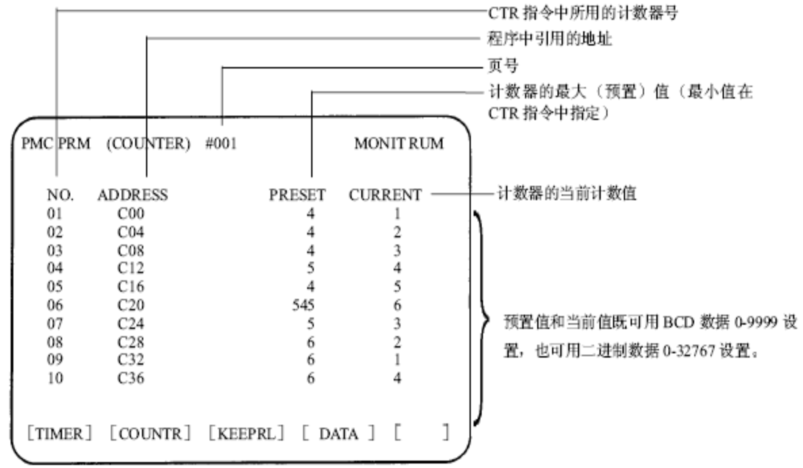

PLC参数中设定如下:

T1:润滑电机工作停止间隔时间;(1800000)

表示0.5个小时

C2:润滑电机工作停止间隔时间倍乘系数;(3)

表示T1*C2=0.5*3=1.5个小时

T6:润滑电机工作时间。(10000)

其中:T1不可以更改,以半个小时为单位,如:3就代表一个半小时,1000为10秒.

参数页面板如下:

时间继电器设定

计数器设定

4.5报警信息及诊断

4.5.1报警信息

1000 “REF NO RETURN” X,Y,T, C参考点未回

1001 “DOOR EMERGENCY”

1002 “GAS LOW” 气压低

1003 “DOG1 NO DOWN”

1004 “DOG2 NO DOWN”

1005 “MOTOR NO START” 主电机未开

1006 “MOVE TABLE EMERGENCY”

1007 “ REPOSITION NO UP” 再定位未上

1010 “ REPOSITION NO DOWN” 再定位未下

1011 “T PIN NO IN” 转盘定位销未入

1012 “T PIN NO OUT” 转盘定位销未出

1014 “CLAMP NO CLOSE” 脚踏开关未闭合

1015 “OIL PRESS LOW” 主油压低

1016 “OPERATOR TABLE NO CLOSE”

1017 “HRE OIL HIGH PRESS LOW”

1020 “PUNCH RAM NOT AT CHANGE TOOL POSITION” 冲头不在换模位

1021 “OIL TEMPERATURE CHECK”

1023 “QF5 BREAKER ALARM” 断路器断开

1026 “H+L ERROR” H+L错误

1032 “C PIN NO OUT” C销未出

1033 “C PIN NO IN” C销未进

1034 “D PIN NO OUT” Di销未出

1035 “D PIN NO IN” Di销未进

86 DR SIGNAL OFF

2040 SBK MODE

2041 PUNCH LOCK

4.5.2诊断

利用NC的软键可以检查电气原理图中指定的I/O信号,如X6.4表示输入信号,图上查明是气压检,诊断软键检查相对应于X6的第4位信号(从左到右为7→0),如为“1”表示已检测到,反之则为“0”;又Y4.2表示输出信号图上查明是冲压阀,同样可以查Y4第2位,如为“1”表示输出信号已发。再如Y2.1图上查明是润滑电机,同样可以查Y2第1位,如为“1”表示继电器已得电,反之则为“0”。这对我们诊断机床I/O信号带来很大方便,另一种诊断方法可以观察接口板上(电气柜内)的小继电器发光二极管来判断。看PMC的password为1542

4.6常见故障举例

机床出现1000-1100号之间的报警是机床制造商设定的报警信息,其他报警是由于数控系统内部发出的报警信息,参考数控系统维修说明书,

比如:100号报警可以同时按住RESET和CAN或RESET键消除。

4801-4837号之间报警为进入夹钳保护区报警等。

机床外部报警的排除

此类报警主要控制机床外部元器件的动作是否到位的信息提示。一旦出现,就要认真对待,加以排除,否则机床难以运行。下面分别介绍报警内容及排除方法:

1000 " REF NO RETURN " 分别指示X、Y、T、C四个轴没有回参考点,操作者须先回参,方法如前所述。

1001 "DOOR EMERGENCY"

该报警为按下电气柜门被打开。

1002 "GAS LOW " 该报警指示空气压力低于临界下限时报警。

排除方法:开空压机

调整气压整定,将气压整定略微低一点

更换压力表

1003 "DOG1 NO DOWN"

1004 "DOG2 NO DOWN"

此报警指X向靠山未及时下落,有几个可能:

A、定位块真的没有下去,此时要检查定位的气缸部分是否动作。

B、定位块落下而感应开关没感应到,此时应调整感应开关在气缸上的位置。

C、感应开关坏,更换。

D、定位块下落动作慢,可调整排气节流阀。

1005 " MOTOR NO START " 电机没启动

1007 " REPOSITION NO UP "

指再定位气缸没有上去,有以下几种可能:

A、再定位气缸真的没有上去,检查气缸情况,必要时更换

B、再定位气缸上去而感应开关没有感应到,此时调整开关

位置

C、感应开关坏,更换

D、再定位气缸向上的动作慢,可调整进、排气节流阀

1010 " REPOSITION NO DOWN "

指再定位气缸没有下去。

1011 "T PIN NO IN"转盘到位后,定位销必须插入,此报警指示定位销没有插入到位,有以下几个可能:

A、上、下转盘不同步,调整同步。

B、程序运行中,正在换模时按了保持按钮,此时只须手动T轴转一个位置即可。

C、定位销插入到位而开关没有感应到或坏,调整感应开关位置或更换感应开关。

D、定位销有拉毛现象,进出阻力大,要取出修磨.使达到进出自如的目的。

E、回参考点,时上下转盘销同时插不进,需要修改机床参数1850或移动参考点开关位置。

1012 "T PIN NO OUT"

转盘旋转前,定位销必须拨出。

有以下几个可能和排除方法:

A、空气压力小,加大气压。

B、感应开关没有感应到或坏,调整感应开关位置或更换感应开关。

C、定位销有拉毛现象,进出阻力大,要取出修磨. 达到进出自如的目的.

1014"CLAMP NO CLOSE"

踩一下脚踏开关可消除此报警。

1015"OIL PRESS LOW "液压系统压力低

油压低报警

此报警指液压缸的工作压力较低,无法正常冲压

排除方法:开油泵

如仍不能排除,更换液压油或其它组件

1016 " PLEASE EXCE O1000(RAM HOME) "请执行1000号程序

1017 " HRE OIL HIGH PRESS LOW "

1020 "PUNCH RAM NOT AT CHANGE TOOL POSITION" 冲头不在换模位

现象:在机床正常加工板材过程中发生冲头不在上死点的情况。

产生的原因:

MP10(8): (1).感应开关位置不正确,或开关坏 。

(2). 感应支架松动。

(3) H+L卡参数丢失.

解决方法:

(1)调整感应开关位置,或更换开关 。

(2)固定支架或开关。

(3)从新传参数,即执行1000号程序(液压单元为HKL)。

注:要同时按住 报警清除键。

1021 "OPERATOR TABLE NO CLOSE"

1023 "QF5 BREAKER ALARM" 断路器断开

电气柜内有断路器动作,机床停止运行,请检查电机是否过热,工作情况是否正常,切忌强行合闸,烧毁电机,若偶尔有此现象,可将断路器上电流整定略微加大一点。

86 “DR SIGNAL OFF” 用阅读机/穿孔机接口进行数据输入输出时,I/O 设备的动作准备信号(DR)断开。可能是I/O 设备电源没有接通,电缆断线或印刷电路板出故障

1026 "H+L ERROR " 以上两个报警都可用手按住报警消除键不放,执行O1000程序,就可消除

如果出现哈雷报警时,先按下H+L复位键,再做以上的操作。

轴超极限的消除操作

A硬件限位开关

当机床运行时,超过机床规定行程时,限位感应开关将信号输入NC,系统控制机床停止,当只有限位感应开关被感应时,只需选到"手动"方式,按对应相反方向的按钮,即可排除此报警,当限位开关。

1.按"手动"

2.将相应的轴向相反的方向点动,直到进入有效行程范围内。

3.按RESET键

B.软件限位

报警号为 500 " 超程 +X "

501 " 超程 -Y "

505 "超程 -X "

506 " 超程 +Y "

当机床运行时,即执行程序时出现OT+,或者OT-报警时。首先检查程序是否超出机床的行程。机床行程一般为X方向0-2000mm,Y方向0-1250mm。检验程序如下:

G65A2000B1250C2

G70T2

G70X0Y0

M00

G70X2000Y1250

M00

G28

M30

看执行以上程序有没有报警,如果没有,而执行实际加工的程序有报警,那请仔细检查加工运行的程序;如果有报警,则需要修改参数1320或1321。

具体修改哪个参数要看执行程序时,是X方向还是Y方向。是正方向还是负方向。请与下面参数对应。修改好后,执行上面程序应无报警。

1320 正限位 1321 负限位

急停

当机床出现异常情况时,可按下"急停"按钮,机床马上减速停止,当急停被按下时,机床不能启动,且急停带自锁功能,如果将故障排除后可释放"急停"开关,再通过"RESET"键消除此报警。再执行各轴回参的操作

夹钳保护不起作用

现象:当夹钳已运行到冲头下面,无报警显示或实际工作中夹钳被冲坏。

故障分析:

1.禁区检测开关已损坏。

2.检测感应片松动或已移动。

3.夹钳位置重新移动过后,没有重新执行夹钳位置检测。

解除方法:按4.3方法检查.

机床回参不固定

现象: 机床在回参考点过程中与原来的位置相差一个螺距

故障分析:

1. 参考点感应开关松动.

2. 参考点感应片与感应开关距离偏大

解决方法:

拧紧感应开关,适当调整感应距离.

注:当系统有短路发了热现象时,首先检查检测开关有无撞坏。

机床不能回参

数控机床在回参考点过程中出现的故障主要有以下表现形式:

(1) 轴在执行回参考点时, 没有减速过程,一直等碰到限位开关停机, 从而造成回参考点操作失败。

该故障原因可能是由于该轴的参考点开关(减速开关)失效,从而导致运行中位置检测元件发出的栅格信号或者基准脉冲信号不起作用。这时需根据先机械后电气的维修原则,首先检查减速开关至系统的连接电路是否断路等。

(2) 工作台回参考点过程中观察到有减速,但一直以较低的速度移动,直到硬限位开关感应到而停止运行,没有找到参考点,回参考点操作失败。

造成上述现象的原因可能是测量系统在减速开关恢复接通到机床碰到限位开关期间,没有捕捉到一转信号或者基准信号。具体讲,有两种可能:一种是检测元件在回参考点操作中没有发出基准脉冲信号,或者该信号在传输或处理中丢失,或测量系统发生了硬件故障,对该脉冲信号无识别或处理能力;另一种可能由于传动误差等原因,使得基脉冲信号刚刚错过,在等待下一个基准信号的过程中,坐标轴触及到限位开关,所以只好停机。对第一种情况可用跟踪法对该信号的传输通道进行分段检查,看检测元件是否有基准脉冲信号发出,或信号在哪个环节丢失,从而采取相应对策。对第二种情况,可试着适当调整限位开关或减速开关与参考点位置标记间的距离,即可消除故障。

(3)机床在返回参考点过程中有减速,也有制动到零的过程,但停止位置不准确。

该故障主要有以下两种表现情况:

1. 拖板所停位置不准确,且无规律;

2. 拖板所停位置不准确,与参考点正确位置前移或后移一个丝杠螺距(即相当于编码器一转的机床位移量的偏差)

对于前种情况,常常是由于减速开关(参考点开关)或压块松动,低速设置太低,信号干扰等因素造成的。而出现后种情况的原因则是减速开关离参考点位置处太近,加之传动误差,使得工作台在返回参考点操作过程中碰上减速开关时,测量系统所用的脉冲编码器上的基准信号(一转信号)刚错过,只能等待脉冲编码器再转一周后,测量系统才能找到一转信号所致。

综上所述,回参考点出现故障时,应根据故障现象,判断哪个环节出了问题,对于前两种故障,应重点检查参考点开关,检查元件以及接口电路的工作状态,可采用外部诊断器或CNC系统PLC接口I/O状态指示来直接观察信号状态进行诊断,对第三种故障,应重点检查参考点开关,压块的位置以及机械结构的间隙状态和各项回参考点参数的设置是否正确,通过正确的调整和参数设置一般可使故障消除。

旋转模不在零点(即用旋转模冲直线时,有齿花)

如果在使用旋转模回参考点时C销插不进,请手动转到17号模具插入C销,然后把C销转到水平位置,插入C销回参考点。之后通过以下方法调整16431参数,来修正17号旋转模的零点。

执行程序

G65A2000B1250C3

G70T1(如果是17号模具改为G70T17)

G70C90

G70X200Y500

G76I20J0K3

G70T2

G28

M30

估计冲出来的有齿花需要补偿多少度(α度)

16430 第一旋转模补偿值(1号模具修改此值,在原来的基础上加或在减1000*α)需具体加减需试一下.

16431 第二旋转模补偿值(17号模具修改此值,在原来的基础上加或在减1000*α)需具体加减需试一下.

17号旋转模下模无法拆卸

步骤如下:

A. 估计旋转模具离拆卸螺丝相差的角度α(30-330)。

B. 在17号模具编程编一个Cβ。β与α值应差不多。但β一定是6.8的倍数。当C轴转到此角度时应暂停,例α=40 β=6*6.8=40.8≈40

程序格式如: G70T17

G70C 40.8

M00

M02

C. 关机

D. 重新开机。

E. 拆卸模具

17号旋转模断电恢复

步骤如下:

机床开机后,不要回参。手动状态下,把17号旋转模转到冲头下方,插入T销,插入C销,放慢速度,手动转动C轴,直到C销变平,即红色原点向外为止。同时注意17号旋转模下模的螺丝孔是否朝外,如果不是朝外,继续调整直到朝外且C销平为止,调整完成后,拔出C销,看C销被插入端的弹簧门是否弹出封闭,如没有封闭,需继续调整直到C销平为止(弹簧门封闭即C销已平)。然后,机床正常顺序回参,通过修改参数16431补偿17号模具的角度。

XY向精度有较大误差

现象:板上两点距离与机床精度误差相差太大。

故障分析:

1.机床在加工过程中,模具带料或板材不平整引起碰撞所致。

2.加工中钳口板材有移动。

3.由于长时间使用机械有较大的反向间隙。

解除方法:

1.修调好模具或较平板材。

2.夹好板材或修整更换齿板。

3.修改参数#1851增加实际误差。

冲头位置不正常时

现象:执行程序时,冲头不动作,或冲压一下,冲头就不动作。

解除方法:

重新执行01000号程序。

基准偏差太大

现象:加工好的零件与边上尺寸误差较大。

故障分析:

1.板材两边垂直引起定位误差。

2.板材在加工过程中已脱离钳口基准边。

3.每次加工都有误差且无其它异常现象,分析是定位基准边磨损引起误差。

解除方法:

1.修剪好板材基准边。

2.检查:板材相对夹钳发生相对移动原因。

3.是模具还是板材本身原因。

4.调整参数其方法如下:

a、在板材冲一个离X、Y边距离都是150mm的孔。

b、用卡尺量其实际距离并计算出其误差。

c、在宏参数,参数中修改。

程序加工到一半停机后,怎样恢复到加工之前状态

解决方法:

1.按一下冲压锁定后,重新执行之前的程序等到到停机之前的程序段再按一下冲压锁定,既可恢复冲压。

2.记下停机前的程序段号,然后使用无条件跳转指令GOTO

例:O1234 (DEMOTOOL)

G65 A420.0 B440.0 C2.0

G70 G90 T1

X49.8Y0.81C146.56

X0.18Y292.5C60.

G70 T3

X183.72Y77.64(F GANG-6.T)

Y43.64

Y77.64 在此处停机

G70 T17

G72X57.62Y150.55

G88I40.J300.75K302.99P-40.Q34.22C30.75

G70 T15

G72X157.01Y152.97

G88I40.J289.47K322.12P-20.Q3.41(RO 20)

G70 T9

G72X180.02Y106.03

G89I70.J180.P0.Q35.(F LUVER.T)

G28

M02

程序修改为

O1234 (DEMOTOOL)

G65 A420.0 B440.0 C2.0

GOTO 10 在此处添加的代码,程序直接就跳转到N10处执行

G70 G90T1

X49.8Y0.81C146.56

X0.18Y292.5C60.

G70 T3

X183.72Y77.64(F GANG-6.T)

Y43.64

N10 G70T3 在此处添加的代码 一定要添加选模代码

Y77.64 在此处停机

G70 T17

G72X57.62Y150.55

G88I40.J300.75K302.99P-40.Q34.22C30.75

G70 T15

G72X157.01Y152.97

G88I40.J289.47K322.12P-20.Q3.41(RO 20)

G70 T9

G72X180.02Y106.03

G89I70.J180.P0.Q35.(F LUVER.T)

G28

M02

第五章 编程软件

5.1 cncKad 软件简介

cncKad 是一套完整的从设计到生产的一体化扳金CAD/CAM自动编程软件。其主要特点包括:支持目前全球所有型号的 CNC 转塔冲床、激光切割机、等离子切割机和火焰切割机等机床设备;支持设备全过程的CNC操作,其中包括绘图、自动或交互式处理方式、后置处理、CNC程序模拟、手动和自动套裁、NC文件的下载和上传等;可以直接输入Autocad、SolidEdge、SolidWork和CadKey等著名CAD软件生成的图形文件;软件支持多种不同的数控设备,可以把一个零件生成不同设备的NC文件,供多台设备同时加工一个零件时使用。

5.2功能介绍

绘图功能

cncKad的绘图功能强大,使用直观方便,除标准的绘图功能外还根据扳金的特点,增加了一些特殊的绘图方式如:切口、腰圆、三角形、倒直角和倒圆角、轮廓捏合、形状的检查编辑及自动修正、汉字切割或冲压、DXF/IGES/CADL/DWG文件的输入等。

冲压功能

支持自动加冲头、自定义形状冲压、特殊模具、自动分度、自动重定位、共边冲切等功能。

切割功能

自动轮廓检查和修正材料类型、厚度的参数,保证最优化的切割效果。支持尖角回路,微连接及汉字切割。

5.3后置处理

自动或交互式处理含盖所有的加工工艺:冲压、激光、等离子、火焰、水切割和铣削加工。

加工程序从一种机床转到另一种机床只是简单到点几下鼠标而已,这些都源于cncKad综合的后置处理方式,通过消除过量的计算机文件使运行更加优化。

5.4 CNC程序的图形模拟

软件支持任何CNC程序的图形模拟,包括手写的CNC代码,编辑处理也非常简单,软件能自动检查错误,如丢失的参数、夹钳错误和超程错误等。

5.5从NC到图形

无论是手写的还是用其他方法编写的NC代码,都可以简单地转换成零件图形。

5.6数据报告

可以打印包含全部信息在内的数据报告,如:零件数量、加工时间、模具设定等信息。

5.7 DNC传输

采用Windows界面的传输模块,使PC和机床设备之间的传输非常容易,还可以从设备中批量输出程序到PC中。

第六章 附 录

5.1主要参数含义

每个参数都有其特定的含义,一般情况用户不要随便更改,否则会影响机床整体性能,修改前需在MDI方式下将修该参数使能设为“1”(按“OFFSET”系统键),此时有100号提示出现,改完后应将修该参数使能设为“0”。

安装调试时可以修改的机床参数

1.20接口号 电缆线传输设为0 存储卡设为4

2.1220外部零点工件偏移量

3.1250自动设定工件坐标系的坐标值

4.1320正向软限位

5.1321负向软限位

6.1620快速进给直线加减速时间常数

7.1621快速进给铃型加减速时间常数

8.1850参考点偏移

9.16011冲压参数

10.16430 第一旋转模补偿值

11.16431 第二旋转模补偿值

12.16507 保护范围 1Y向坐标

13.16510 保护范围 2Y向坐标

14.16513 保护范围 3Y向坐标

15.16533 夹钳检测误差补偿

用户可以修改的参数

20接口号 电缆线传输设为0 存储卡设为4

1220外部零点工件偏移量

1250自动设定工件坐标系的坐标值

1850参考点偏移

1851反向间隙

16430 第一旋转模补偿值

16431 第二旋转模补偿值

5.2数据通讯

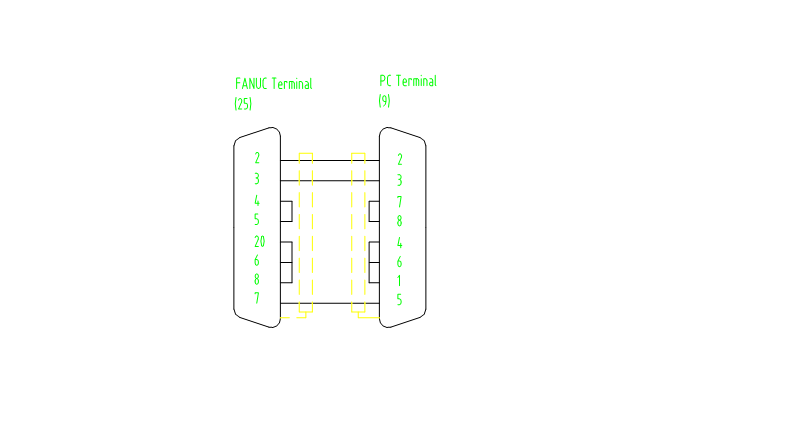

传输通讯电缆的接线方法:

通讯电缆的两头分别连接到PC和CNC。

警告:由于台式机的漏电可能引起RS232接头的损坏,若使用台式计算机则必须将PC的地线与CNC的地线牢固地连接在一起。

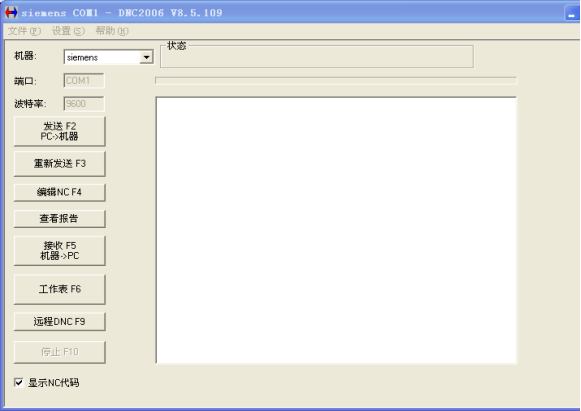

A:当使用CNCKAD的DNC软件通讯时:

首先打开DNC2006 8.5软件

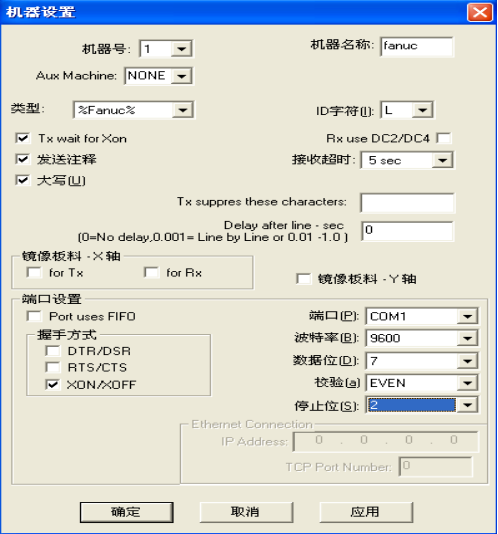

在设置-机器设置做如下的设定:

设定完后按”应用”返回到如上一画面:

点击 “发送F2 ”选择所要发送的文件按打开即可。

注: 做任何一次传输时,接受方先执行.

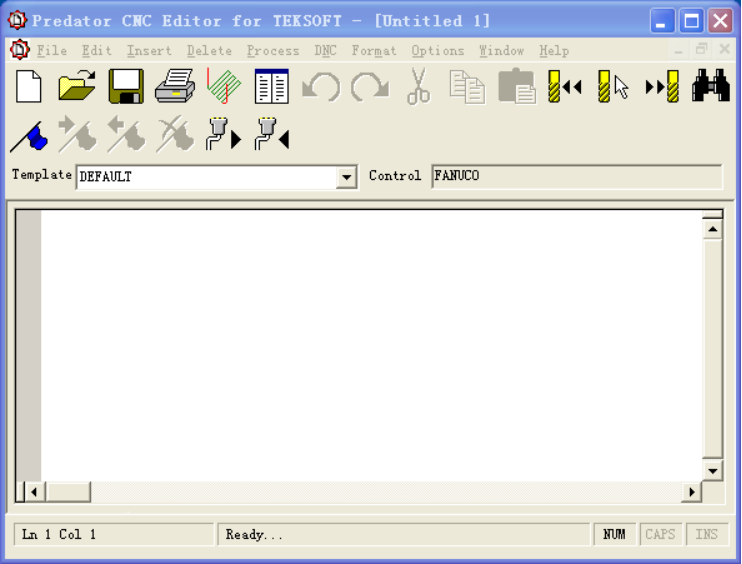

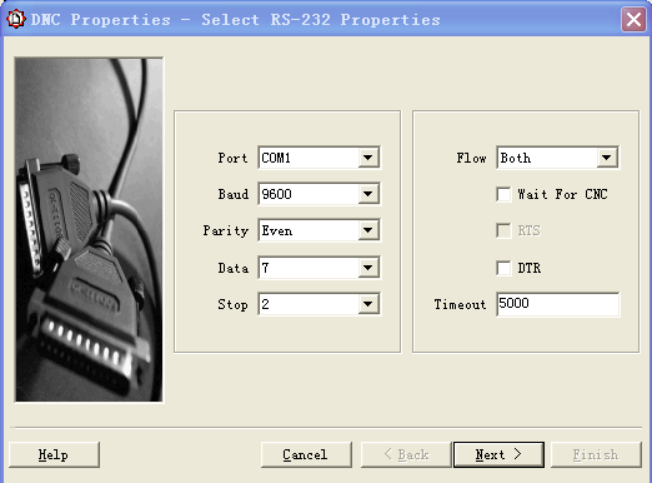

B:当使用PROCAM2006的Predator CNC Editor V6.0进行传输时

首先打开Predator CNC Editor V6.0软件

在DNC-Properties做如下的设定:

点击 “![]() ”选择所要发送的文件按打开即可

”选择所要发送的文件按打开即可

C:当使用CF 卡进行传输时

5.3安全

1. 工件加工前,要先空运转,先低进给速度且机床冲压锁定下进行运转,确认机床动作是否完全正确,如果确认不充分,会因机床动作不正常。

2.打开电柜门检查维修时,电器柜电源模块母线上有高压部分会带来电击的危险,所以切勿触碰高压部分。

3.当用户板材不太平整时,运行速度应慢一些,特别是板材的上端左右角有下垂现象时,应适当将板角向上稍微翘起,防止撞料且损坏机床。

4.选定合适进给速度,一般来讲,大板材的机床速度应稍微慢一点,因工件状况不同,最佳速度也不同,特别是再定位时速度更应选定合适。

与更换有关的警告:

1.必须关闭电器柜总电源.

2.当关闭电源后,伺服放大器的电压会保留一会儿,因此,触摸会被电击,所以至少要在关闭电源几分钟后,再更换放大器

3.在更换零件时,要先备份参数,确保新零件的参数和其他设置都与旧的相同(有关细节详见随机提供的说明书).如果不在同样的状态下运行机床,机床会不能正常工作。

与日常维护有关的警告:

1.存储器用电池的更换

该项工作必须由受过正规的安全维护培训的专业人员进行.千万注意防止触电,因为即使关断CNC电源仍要保留程序,偏移量和参数等数据,所以要使用电池。

如果电池电压下降,会在机床操作面板上显示电池电压降低报警.当显示出电池低电压报警时,要在一周内更换电池.否则,存储器的内容会丢失.

2.保险的更换:

更换保险时,先要找出引起保险丝熔断的原因,再更换.因此,必须由受过正规的安全维护培训的专业人员进行这项工作.

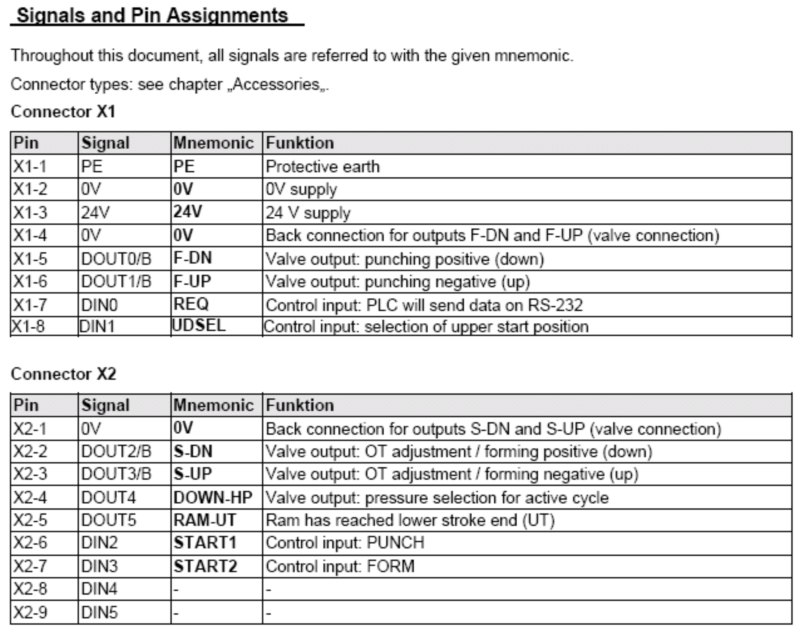

5.4哈雷卡介绍

HS2液压控制卡说明

HS3液压控制卡说明

5.5图形模拟功能

当检查的正确性而使用图形模拟时,必须把预压位置可调开关调到OFF档才可以模拟,否则出现H+L错误报警

5.6使用特殊成型工具的注意事项

1.本机床上下转盘间隔为32mm,要注意成型模具封闭高度的调整;

2.一定要保证成型的充分,因此需要仔细调整,每次调整量最好不要超过0.10毫米,如果调整过大,容易造成机器的损坏和模具的损坏;

3.成型的位置应当尽量的远离夹钳;

4.成型加工最好放在程序的最后来实现;

5.一定要保证板料良好的润滑;

6. 如果两个成型的距离比较近,请一定要跟模具工程师讲清楚;

7. 因为成型工具需要较长的卸料时间,因此成型加工时一定要采用低速,最好要有延时。

8.当使用成型模具时想提高预压高度时,必须把预压位置可调开关调到ON位置。在选模具代码前单独加一行M35M06代码,在取消成型模时加M08M36取消成型模具功能。

5.7使用储存卡对机床参数进行备份的操作方法

存储卡插入时,要注意方向,对于一体型显示器,标签向右,注意插入时不要用力过大,以免损坏插针。插入时要注意指示方向,不要插反。

在此我们主要介绍在BOOT画面的备份:

第一步 BOOT 画面的进入

BOOT 画面的进入方法,首先插上存储卡,按住显示器下面最右边两个键,然后通电。

注意这里的时序是先按住软键再通电。此时,系统会进入BOOT 画面,如下图所示:

BOOT 画面的各选项所对应的意义为:BOOT 画面的各选项所对应的意义为:

|

选项 |

意义 |

|

1 |

系统数据装载(卡 CNC 的F-ROM) |

|

2 |

系统数据检测,用于检测F-ROM 中的软件 |

|

3 |

系统数据删除,用于删除F-ROM 中的软件,但是对于系统软件一般不允许删除,在此操作下可删除系统梯图,所以操作时需注意。 |

|

4 |

系统软件保存,对于系统基本软件不能保存(针对F-ROM 中软件) |

|

5 |

S-RAM 数据备份 |

|

6 |

存储卡文件删除,用于删除卡中的文件 |

|

7 |

存储卡格式化 |

|

10 |

结束,退出BOOT 画面。进行此操作,系统自检然后进入正常画面 |

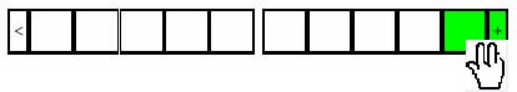

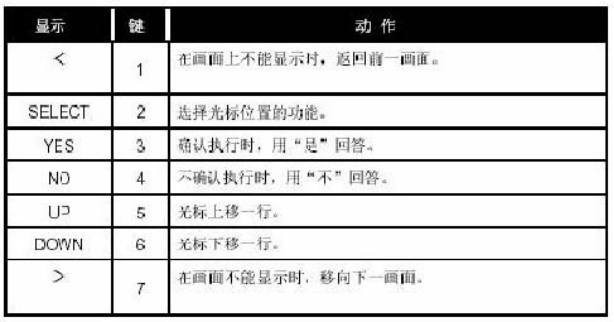

操作方法如下,如果按屏幕下方软键进入,则用软键操作;如果使用MDI 键盘数字键,则用数字键操作。

第二步 S-RAM 数据的备份在BOOT 画面中,1~ 4 项是针对存储卡和F-ROM 的数据交换,第5 项是保存S-RAM 中的数据,因为S-RAM 中保存的系统参数、加工

程序等都是我们系统出厂时没有的,所以我们要注意保存,做好备份。

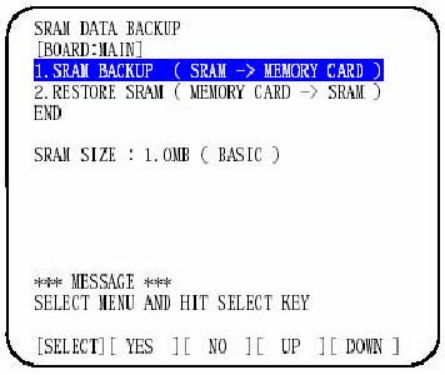

1 在BOOT 画面中按软键[UP],[DOWN] 把光标移至

5.SRAM DATA BACKUP

2 然后按软键[SELECT],显示S-RAM 备份画面,如下:

这时,注意MESSAGE 下的信息提示,按照提示进行操作。进入S-RAM 备份画面后,我们可以看到有两个选项:

(1)S-RAM 数据备份,作用是把S-RAM 中的内容保存到存储卡中。(S-RAM![]() 卡)

卡)

(2)恢复S-RAM 数据,把卡里的内容恢复到系统中。(卡![]() S-RAM)

S-RAM)

注:括号里注明了数据传输的方向,拷贝的时候注意不是同一台系统,参数等

内容不相同,如果选择错误会造成系统数据被覆盖,NC 不能正常运行。所以选

择第二项时要慎重。

3 我们备份S-RAM 内容时,用[UP],[DOWN]将光标移至

1. SRAM BACKUP

按[SELECT]选择,系统显示如下画面

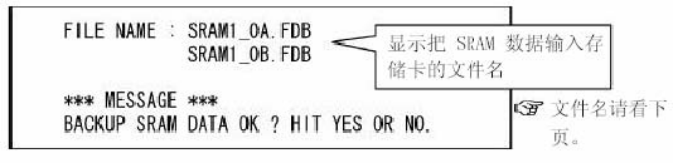

4 进行数据保存操作时,选[YES] ,显示如下,S-RAM 开始写入存储卡

5 写入结束后,显示如下信息:

6 保存结束后,按一下软键[SELECT]。

7 把光标移动到END 上,然后按软键[SELECT],系统即退回到BOOT 的初始画面。

注:在此状态下备份的数据是机器内码打包形式,所以作为备份,可迅速恢复系统,但不能在电脑上阅读。

第三步 从BOOT 画面备份梯形图完整的梯形图分为PMC 程序和参数两部分,其

中PMC 程序在F-ROM 中,PMC 参数在S-RAM 中。

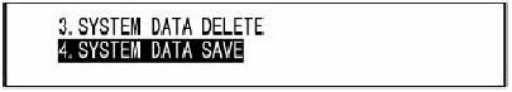

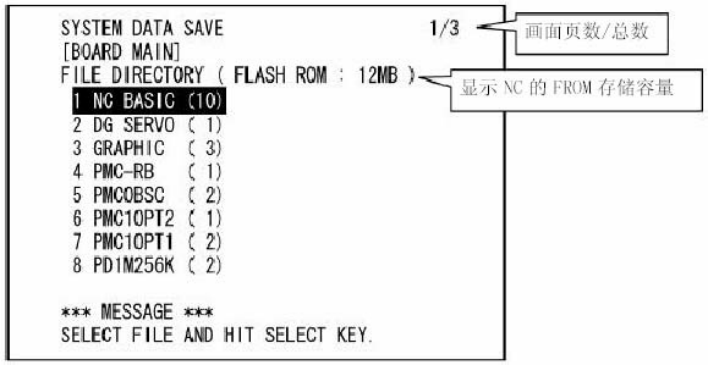

1 在BOOT 画面主菜单上选择如下所示的

4.SYSTEM DATA SAVE

按软键[SELECT] 〔选择〕。按软键[UP],[DOWN] 把光标移动到PMC-RA 或PMC-SB 上。(根据PMC 版本不同,名称有所差别)

按软键[SELECT](选择)后,显示如下所示的询问。

3

4 选择YES就把梯形图文件保存到存储卡中了

如果要取消时,按软键〔NO〕。

5 结束时,显示如下信息,确认后请按软键〔SELECT〕(选择)。 即退回到BOOT 主画面。

6 输出结束后,把光标移到“END”上,按软键〔SELECT〕

如果菜单上没有显示“END”,请按 ![]() ,以显示下页菜单。

,以显示下页菜单。

注:有些文件是系统软件,受保护的,此操作不能拷贝

5.8转塔角度分布表

MP10(8)系列

|

1 |

0 |

10 |

108.75 |

19 |

207.5 |

28 |

306.25 |

|

2 |

18.75 |

11 |

117.5 |

20 |

216.25 |

29 |

315 |

|

3 |

27.5 |

12 |

126.25 |

21 |

225 |

30 |

323.75 |

|

4 |

36.25 |

13 |

135 |

22 |

233.75 |

31 |

332.5 |

|

5 |

45 |

14 |

143.75 |

23 |

242.5 |

32 |

341.25 |

|

6 |

53.75 |

15 |

152.5 |

24 |

251.25 |

|

|

|

7 |

62.5 |

16 |

161.25 |

25 |

270 |

|

|

|

8 |

71.25 |

17 |

180 |

26 |

288.75 |

|

|

|

9 |

90 |

18 |

198.75 |

27 |

297.5 |

|

|

T30系列

|

1 |

0 |

9 |

108.75 |

17 |

200.25 |

25 |

297.25 |

|

2 |

20.25 |

10 |

117.25 |

18 |

208.75 |

26 |

305.75 |

|

3 |

28.75 |

11 |

125.75 |

19 |

217.25 |

27 |

314.25 |

|

4 |

37.25 |

12 |

134.25 |

20 |

230.5 |

28 |

322.75 |

|

5 |

50.5 |

13 |

142.75 |

21 |

242.75 |

29 |

331.25 |

|

6 |

62.75 |

14 |

151.25 |

22 |

251.25 |

30 |

339.75 |

|

7 |

71.25 |

15 |

159.75 |

23 |

270 |

|

|

|

8 |

90 |

16 |

180 |

24 |

288.75 |

|

|

注:该参数设置在系统模具参数表中,任何人任何情况下不得修改模具角度,否则会加速T销及锥套的磨损,最终转盘不能工作。

对于该转塔C、D工位的Y方向偏置需减20000的偏置。

5.9常用时间定时器定义及标准设置

|

定时器号 |

基本定义 |

标准设定 |

|

T1 |

再定位时,定位缸向下至夹钳阀动作张开延时时间 |

480 |

|

T2 |

再定位时,夹钳阀闭合至定位缸动作抬起延时时间 |

480 |

|

T4 |

定位销1没下延时报警 |

96 |

|

T5 |

定位销2没下延时报警 |

96 |

|

T6 |

润滑电机工作时间 |

9984 |

|

C2 |

润滑电机工作间隔时间参数 |

3 |

|

T8 |

夹钳张开至零点定位销升起延时时间 |

480 |

|

T12 |

滚筋信号取消后至滚筋功能信号取消的延时时间 |

96 |

|

T13 |

油泵电机星形启动延时时间 |

6000 |

|

T14 |

油泵电机星三角转换间隔时间 |

2000 |

|

T15 |

再定位未上延时报警 |

1000 |

|

T16 |

再定位未下延时报警 |

1000 |

|

T18 |

T销未出延时报警 |

496 |

|

T20 |

T销未进延时报警 |

1000 |

|

T21 |

ECO450次液压系统转盘不动至预压1信号发出延时时间 |

1000 |

|

T22 |

ECO450次液压系统转盘不动至预压2号发出延时时间 |

1000 |

|

T23 |

C销未进延时报警 |

1000 |

|

T24 |

C销未出延时报警 |

1000 |

|

T25 |

C销拔出后至T销阀拔出延时时间 |

496 |

|

T26 |

T销插入后至C销入动作延时时间 |

496 |

|

T35 |

T轴不运动后T销插入延时时间 |

1000 |

|

T50 |

冲头不在换模位置报警延时 |

1000 |

|

T60 |

上死点报警延时 |

1000 |

5.10 PMC常用D参数

|

D20 |

夹钳脱料检测选择 |

|

D21 |

HRE液压系统机床的选择 |

|

D22 |

机床定位销个数选择 |

|

D23 |

HRE液压系统油温、油位检测选择 |

|

D24 |

机床运动轴数选择 |

|

D25 |

ECO液压系统机床的选择 |

|

D26 |

板料平整度检测选择 |

|

D27 |

多子模具选择 |

|

D30 |

适用于30工位机床夹钳保护范围 |

|

D32 |

适用于32工位机床夹钳保护范围 |

|

D40 |

适用于40工位机床夹钳保护范围 |

5.11固定子程序

(以下程序仅供参考,原点销在外侧)

当机床液压单元为hkl (HS3)时使用如下子程序:

a. 子程序

O9002

M50

G4X0.2

#149=#4120

IF[#149EQ9]GOTO11

IF[#149EQ25]GOTO13

N10#650=#701+36864

/M98P9021

/#650=#801+40960

/M98P9021

/#650=#603+49152

/M98P9021

/#650=#604+53248

/M98P9021

GOTO16

N11#650=#709+36864

/M98P9021

/#650=#809+40960

/M98P9021

/#650=#603+49152

/M98P9021

/#650=#604+53248

GOTO16

N13#650=#725+36864

/M98P9021

/#650=#825+40960

/M98P9021

/#650=#603+49152

/M98P9021

/#650=#604+53248

/M98P9021

N16

/#650=257

/M98P9021

M55

G4X0.1

M99

O9003

/M50

/G4X0.2

IF[#610GT4]GOTO10

IF[#610GT3]GOTO11

IF[#610GT2]GOTO12

IF[#610GT1]GOTO13

#601=170

GOTO16

N10#601=70

GOTO16

N11#601=140

GOTO16

N12#601=150

GOTO16

N13#601=160

N16

#601=#601+#620

#650=#600

/M98P9021

#650=#601+36864

/M98P9021

#650=#602+40960

/M98P9021

#650=#603+49152

/M98P9021

#650=0+53248

/M98P9021

#650=257

/M98P9021

M55

G4X1

M99

O1000

M24

M22

M30

b上料子程序

O9010

G28

G90G92X#501Y#520

#610=#3

#150=#1/4

#151=#2*3/4

IF[#3GT4]GOTO10

IF[#3GT3]GOTO11

IF[#3GT2]GOTO12

IF[#3GT1]GOTO13

#601=170

GOTO16

N10#601=70

GOTO16

N11#601=140

GOTO16

N12#601=150

GOTO16

N13#601=160

N16#601=#601+#620

#650=#601+36864

/M98P9021

#650=#603+49152

/M98P9021

#650=257

/M98P9021

G70G91Y-#525

G90

M00

G90G70X#150Y#151

M55

M99

O9021

G10L50

N20R2

N100R00001000

G11

POPEN

M33

M34

G4P60

BPRNT [#650[0]]

BPRNT [#650[0]]

G4P60

IF [#1000EQ1] GOTO102

M33

M34

G4P60

BPRNT [#650[0]]

BPRNT [#650[0]]

G04P60

IF [#1000EQ1] GOTO102

N50#3006=1(SEND EER)

GOTO50

N102

M33

PCLOS

G10L50

N20R0

N100R00000000

G11

M34

G04P60

M99

O9022

#650=#600+32768

M98P9021

#650=#601+36864

M98P9021

#650=#602+40960

M98P9021

#650=#603+49152

M98P9021

#650=0+53248

M98P9021

#650=257

M98P9021

M99

O9023

#650=61444

M98P9021

G4P60

M99

O9024

#650=1041

M98P9021

#650=512

M98P9021

#650=513

M98P9021

M99

当机床液压单元为ECO时使用如下子程序:

O9010

#150=#1/4

#151=#2*3/4

#100=3

#101=1

#520=#2-#503

IF[#1LT#530]GOTO21

G90G92X#501Y#520

GOTO31

N21

G92G90X#502Y#520

GOTO31

N31

M00

G90G70X#150Y#151

IF[#3GT#100]GOTO10

IF[#3GT#101]GOTO11

M51

N10

GOTO16

N11

M52

GOTO16

N16

M99

当机床液压单元为HRE时使用如下子程序:

O9010

G28

IF[#1GE#530]GOTO1

GOTO2

N1

G70G91X100

G90

N2

#150=#1/2

#151=#2/2

IF[#3GT4]GOTO10

IF[#3GT3]GOTO11

IF[#3GT2]GOTO12

IF[#3GT1]GOTO13

#601=300+#610

GOTO16

N10#601=170+#610

GOTO16

N11#601=250+#610

GOTO16

N12#601=280+#610

GOTO16

N13#601=290+#610

N16

#650=#601+36864

M98P9021

#650=257

M98P9021

IF[#2GE#515]GOTO130

G70G91Y-#525

M31

N130

IF[#1GE#530]GOTO140

G92X#502Y#520

GOTO150

N140

G92X#501Y#520

N150

M00

G90G70X#150Y#151

M55

M99

O9021

G10L50

N20R2

N100R00001000

G11

POPEN

M33

G4P50

BPRNT[#650[0]]

BPRNT[#650[0]]

G4P100

IF[#1000EQ1]GOTO102

M34

G4P20

M33

G4P50

BPRNT[#650[0]]

BPRNT[#650[0]]

G4P100

IF[#1000EQ1]GOTO102

N50#3006=1(SEND EER)

GOTO50

N102

M34

PCLOS

G10L50

N20R0

N100R00000000

G11

M34

G04P100

M99

O9022

#650=#600+32768

M98P9021

#650=#601+36864

M98P9021

#650=#602+40960

M98P9021

#650=#604+53248

M98P9021

#650=257

M98P9021

M99

O9024

#650=1074

M98P9021

#650=512

M98P9021

#650=513

M98P9021

M99

编制:王亮/詹云 校对:刘永宽

二○○九年二月二十八日

承担因您的行为而导致的法律责任,

本站有权保留或删除有争议评论。

参与本评论即表明您已经阅读并接受

上述条款。